Posté le 18/12/2014 à 23:07

Update Atelier : Sambre et Meuse

De la fonte merdique, mal coulée, avec les bulles bouchées au mastic, et une jolie peinture pour finir le tout... Evidemment, au premier coup de marteau/chalumeau, tout se fait la malle.

La partie "mécanique" est à l'avenant, vis sans fin en acier à ferrer les lapins, noix miniature fixée avec une vis de 4 qui pète à la première utilisation...

Bref, du bonheur, cf. les photos ci-après, voilà l'état de la bête après 3 ans d'utilisation occasionnelle ; il ne fonctionne même plus, le filetage de la noix s'étant bouffé, il faut forcer sérieusement pour que ça serre, et la vis sans fin "saute" si le serrage est un peu ferme... Mais ça, c'était AVANT.

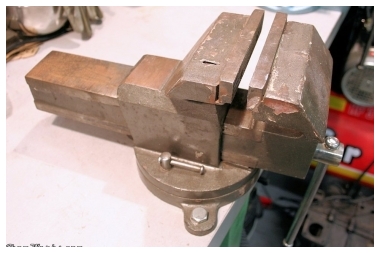

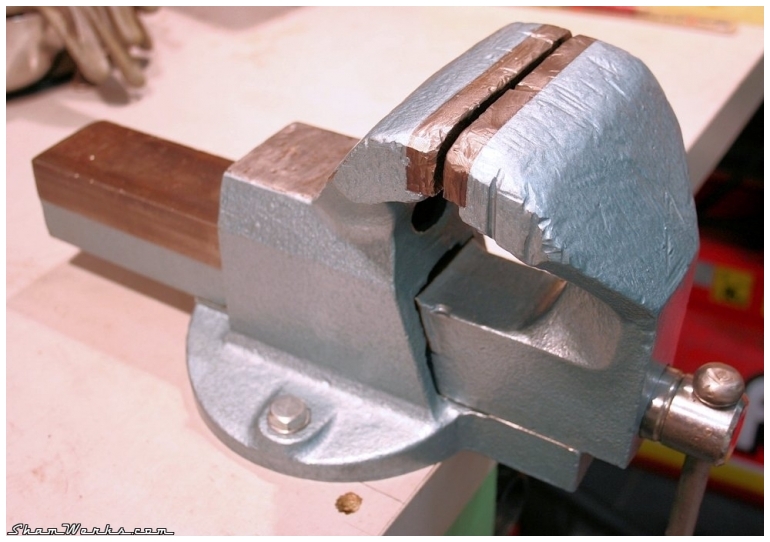

Trouvé sur LeBonCoin pour le même prix que j'avais payé ma daube chinoise, un joli Sambre et Meuse de dimensions équivalentes, restauré dans les règles de l'art!

Pour ceux qui ne connaissent pas, Sambre-et-Meuse est une aciérie française, fondée dans les années 40, qui a produit ce genre d'outillage jusqu'en 2009 (avec la revente de cette branche à Dolex). La société existe toujours, son activité principale restant la grosse fonderie pour le monde ferroviaire.

Ces étaux sont connus des "usineux" comme étant un peu la Rolls du domaine, datant d'une époque où l'on avait une industrie florissante et reconnue en France...

Le mien n'est pas parfait, avec quelques coups de scie sur les mors, mais très propre pour un machin qui doit avoir pas loin de 40 ans. Construction tout acier (14 kg - exit la fonte!), il tourne du bout du doigt!

Par contre il se trouvait à plus de 2h30 de bagnole de chez moi, merci Thierry pour avoir été me le récupérer en attendant que la logistique se mette en place!

Posté le 30/06/2014 à 22:41

Kitty Injection : Moteur : 1776 part. 2

1776 / Part. 2

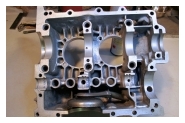

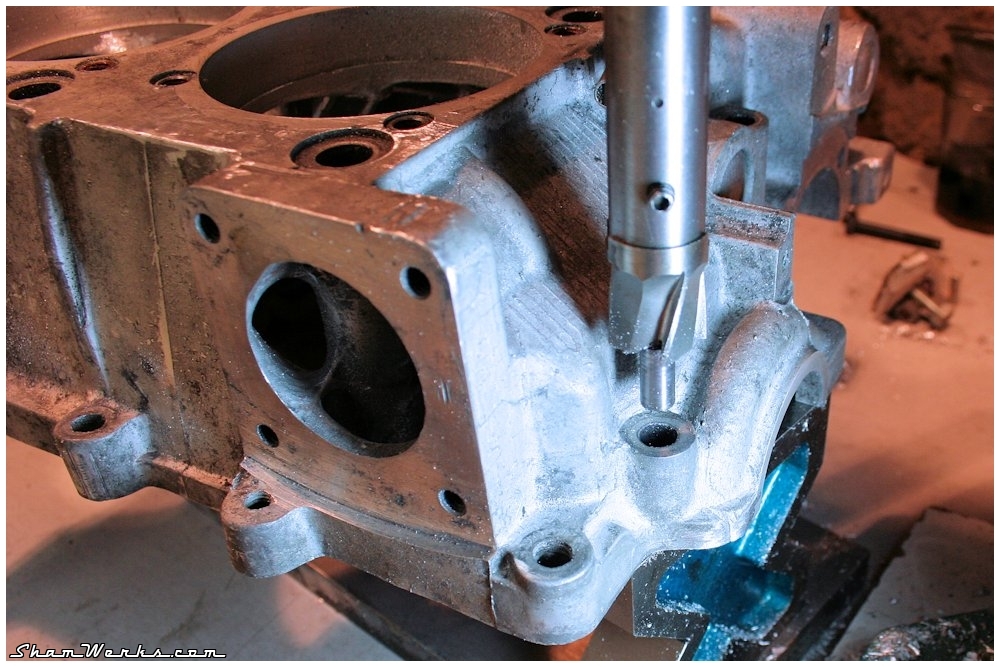

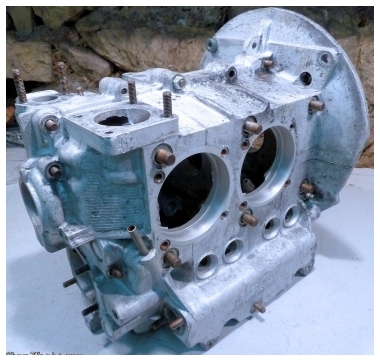

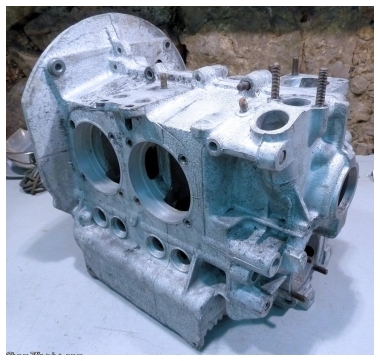

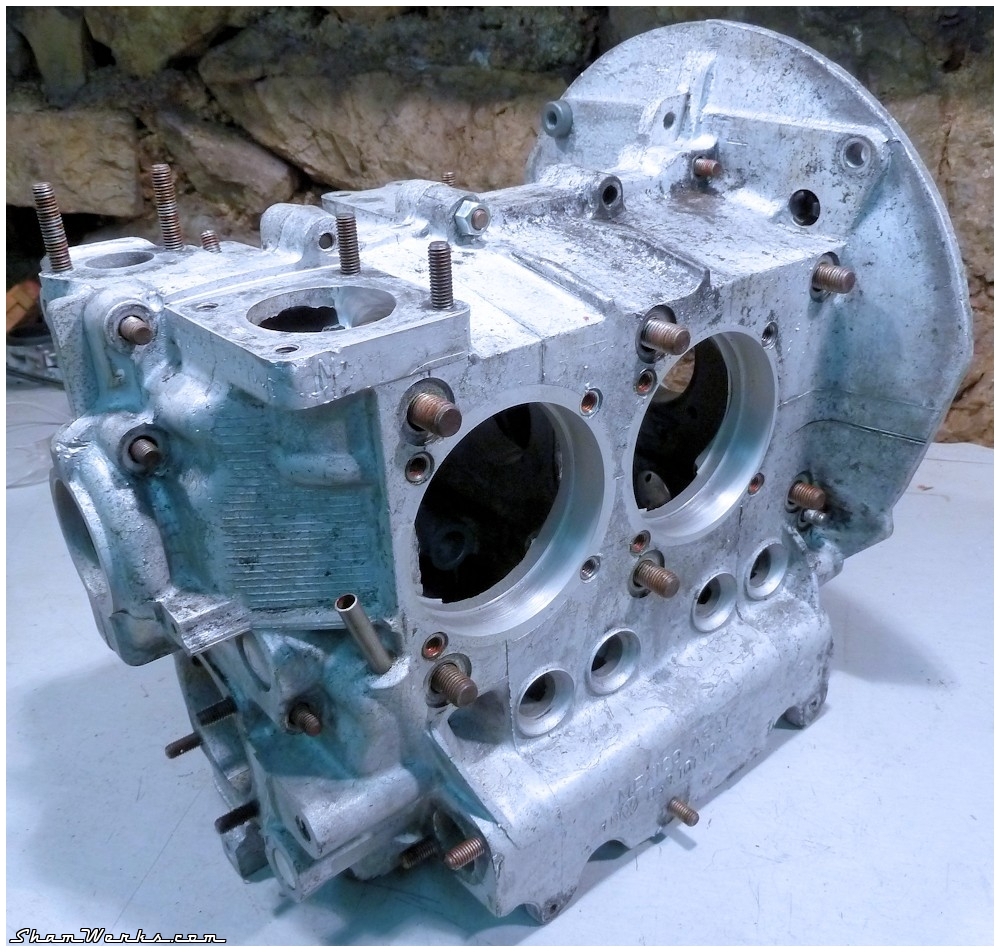

Preparation Carter

Carter

Je continue le boulot sur le carter... Dans le désordre :- Toutes arrêtes sont cassées et arrondies,

- Les marques de fonderie sont supprimées,

- Les trous de ventilation entre cylindres 1&2 / 3&4 sont agrandis (trois doigts, c'est la règle!) et lissés,

- Le retour d'huile à la base de la cloison avec la distribution est élargi,

- Le passage d'air au dessus du palier central est agrandi.

L'idée générale, c'est d'une part améliorer le brassage de l'air dans le bloc pour éviter les surpressions, et d'autre part faciliter le retour de l'huile au fond du bloc pour qu'elle reparte dans le circuit (l'huile qui reste sur les faces intérieures du carter ne sert à rien!).

Le lissage des arrêtes permet aussi d'éviter les concentrations de contraintes dans la matière, et les criques qui pourraient être le départ de ruptures. Mais bon, sur mon petit 1776 je suis pas trop inquiet de ce coté là quand même.

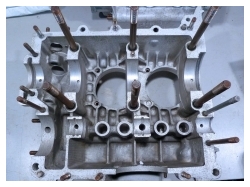

Par comparaison, cliquez pour voir le passage d'air avant lissage...

Pour la finition extérieure du bloc, j'ai passé un coup de brosse à satiner (à la fraiseuse pneumatique, faut que ça tourne vite). Le but était juste d'enlever l'oxydation et la crasse restante après son nettoyage chimique...

Berg Conversion

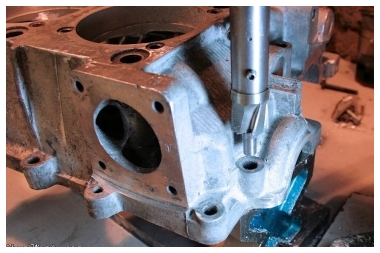

J'avais en tête de passer en rondelles et écrous de culasse sur le tour du bloc ("Gary Berg conversion") : les rondelles épaisses (4mm) et les écrous en 15 permettent d'avoir un serrage mieux réparti, et on peut augmenter le couple de serrage (on passe à 2.7mkg au lieu des 2mkg d'origine), ce qui contribue à donner de la rigidité au carter.Mais pour ça il faut reprendre les portées des rondelles sur le bloc... N'ayant pas forcément envie de passer par un usineur pour ça, et étant d'un naturel têtu (

Pour faire ça, il faut normalement une fraise à lamer en 22mm (sur les conseils de KY260, il vaut même mieux du 23mm, sinon c'est juste), avec un pilote en 8mm. Pas évident à dénicher comme outil, mais j'ai finalement trouvé mon bonheur sur eBay : un jeu de fraises en 23mm, deux porte-outils en CM3, et 4 pilotes en 14.4mm, pour 44€... Bonne pioche!

N'ayant pas de fraiseuse, je compte utiliser l'outil dans le mandrin de ma perceuse à colonne : je passe donc au tour l'un des deux porte-outils pour lui faire une queue cylindrique à la place du cône morse. Ensuite je réduis aussi le diamètre d'un des pilotes, pour passer à 8.5mm (l'enfer à usiner le pilote en acier durci!), et voilà, y'a plus qu'à! Avant de me lancer sur mon bloc, j'ai préféré faire quelques essais sur mon ancien carter HS, pour valider la procédure. Finalement, en fixant la perceuse à colonne (dont j'ai retourné la tête récupérer de la hauteur) avec une paire de serre-joints sur l'établi, et en prenant des petites passes, ça s'usine tout seul... Le montage n'a pas l'air très orthodoxe et fera hurler les usineux, mais la surface de la portée usinée est bien plane et perpendiculaire : système validé!

Bon, ben en avant, j'attaque mon carter. Ça se fait rapidement (il s'agit juste de blanchir les portées), sauf pour les goussets sous le bloc, plus difficiles à atteindre ; il m'a fallu jouer de la Dremel pour supprimer les marques de fonderie et libérer l'accès à la fraise.

Débouchage des galeries d'huile

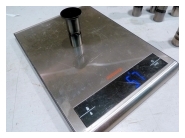

Pour nettoyer correctement les galeries d'huile, et éviter que de vieilles boues viennent foutre en l'air tout le travail effectué en bouchant un conduit à la mise en route, il faut impérativement les déboucher. L'opération n'est pas très difficile en s'appliquant un peu: après pointage, on perce le bouchon avec un forêt de 3mm ; ensuite on y visse une vis à tôle, on tire dessus avec un marteau à inertie, et hop.N'ayant pas de marteau à inertie, je m'en suis bricolé un en 5 minutes avec ce qui traînait sur l'établi... Pas mécontent de mon recyclage d'un vieil écrou crénelé de roue AR en 36mm, sur ce coup.

Nettoyage et rebouchage des galeries d'huile

Bon, maintenant qu'on a débouché les galeries, il va falloir les nettoyer en profondeur et les reboucher ensuite!Voilà l'outillage pour ces deux étapes...

Pour le rebouchage : je me suis procuré pour ça des bouchons chez Torques.co.uk (excellente adresse chez qui je me suis déjà fourni en raccords avia), en NPT conique 1/8"x27, 1/4"x18 et 3/8"x18. Ils sont en alu anodisé noir, très belle came, à monter avec de la Loctite 577 "tubétanche" ; attention, il faut des clés Allen en pouces (tailles impériales).

Pour le nettoyage, tous les moyens sont bons. Pour ma part, c'est soufflette autant que possible pour évacuer le gros des copeaux, puis goupillon pour canon de fusil (kit nettoyage carabine "Solognac" sur le site Decathlon, en 8mm et 12mm de diamètre), goupillons de nettoyage pour flacons (pas chers chez Aromazone), cure-pipe... Le tout copieusement arrosé de nettoyant frein (un coup de WD40 peut aussi aider à décoller les restes d'huile durcie).

Pour gagner du temps, je monte les goupillons (y compris ceux pour canons de fusil) sur la perceuse sans fil, et je fait des aller-retours rapides dans les galeries en tournant vite : imparable, les conduits ressortent brillants! Désolé, pas de photo par contre, pas réussi à obtenir un cliché correct de l'intérieur des conduits... En avant, taraudage pour les bouchons... L'opération génère pas mal de copeaux, alors autant attendre que ce soit terminé avant d'essayer de nettoyer les galeries!!

Avant de tarauder, il faut percer : voilà les diamètres des forêts nécessaires pour ça :

- Bouchon 1/8" : forêt 8,5mm (11/32"), sur une profondeur de 15 mm

- Bouchon 1/4" : forêt 11mm (7/16" ), sur une profondeur de 26 mm

- Bouchon 3/8" : forêt 14,5mm (37/64" ou 9/16"), sur une profondeur de 25 mm

Le taraudage est délicat, car conique. Pour la profondeur, il faut y aller petit à petit : on taraude un peu, on essaye le bouchon, on re-taraude, on ré-essaye, et cætera jusqu'à ce qu'il arrive juste à fleur de son logement. Tant qu'à faire, quand la bonne profondeur est atteinte, je repère sur le taraud (trait rouge au marqueur, cf. photo précédente) jusqu'où il faut aller, ça permet de gagner du temps sur les suivants! Il faut aussi boucher le départ d'huile dans le bloc, juste après la pompe. La pompe elle-même est déjà bouchée, mais ça évitera un retour de pression d'huile dans ce bout de canalisation, et d'éventuelles fuites/retour d'huile dans le bloc. Tant qu'à faire, je mets le bouchon profond dans la canalisation, ça évitera en partie des dépôts dans ce bout de galerie...

En avant, taraud NPT 1/4"x18, direct dans la canalisation, sans la repercer, le diamètre est bon. Un demi tour en avant, un quart de tour en arrière pour évacuer les copeaux, et on recommence... Le bouchon sera serré au fond de la galerie, encore une fois copieusement enduit de Loctite 577.

Rodage cylindres

Ensuite, rodage des cylindres sur le bloc, pour qu'ils aient une bonne assise. Certains diront que c'est pousser le bouchon un peu loin, mais encore une fois, tant qu'à faire ça aux p'tits oignons...Donc en avant, pâte à roder gros grain appliquée avec un pinceau sur le tour du cylindre, et on fait des aller-retours (3cm vers la gauche, 3cm vers la droite). Pas besoin de beaucoup, qq minutes par cylindre suffisent ; la partie matte sur les photos indique un rodage régulier sur tout le tour. C'est l'occasion de vérifier que les cylindres ne reposent pas sur les douilles, mais bien sur le bloc (retouche à la Dremel si nécessaire).

Dans mon cas tout va bien sur les 4 cylindres, parfait, je valide. Next.

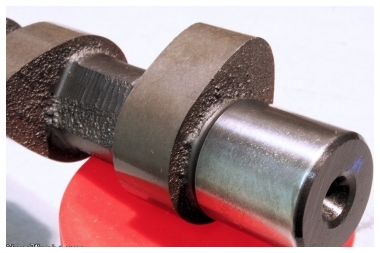

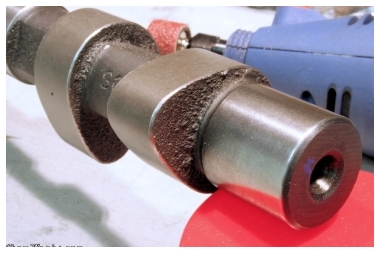

Arbre à cames

D'origine, le bord des cames est carrément coupant, et risque de blesser les poussoirs à la mise en route. Je reprends donc cet angle à la Dremel, avec un rouleau abrasif. Pas besoin de beaucoup, il faut juste casser cet angle ; je finis avec un coup de 600 à l'huile, pour la forme.Les paliers sont déglacés au 2000 à l'huile (un coup de tampon Jex usé ça le fait aussi), histoire d'enlever toute imperfection et de favoriser la tenue du film d'huile. Par contre si ous utilisez du papier de verre, assurez vous de bien nettoyer à fond la pièce ensuite, les particules abrasives pouvant rester accrochées dans la matière (enfin, c'est surtout vrai de l'alliage léger des coussinets, moins de l'acier durci des paliers!). Montage de la poulie : les vis livrées avec l'arbre à cames ont une collerette qui peut venir en contact avec l'arrière de la pompe à huile : comme elle n'apporte rien en termes de résistance à la vis, je la fais sauter au tour à métaux (mais ça se fait bien à la lime aussi hein!).

Enfin, dégraissage soigneux de tout ce p'tit monde (nettoyant frein, acétone), et assemblage : les vis sont serrées au couple à 25nm, avec une goutte de frein filet fort (une grosse goutte hein... Faudrait pas que ça se desserre ça!). La fente de l'entrainement tournevis de l'arbre doit s'aligner avec le repère de calage sur la poulie. Un coup de WD40 pour éviter l’apparition de la rouille en attendant le montage, et le tout est mis de coté en attendant l'assemblage, proprement emballé dans un sac plastique.

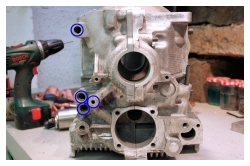

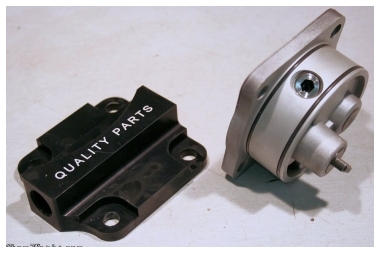

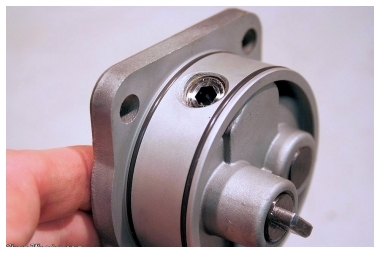

Pompe à huile

La pompe à huile est un modèle préparé par Feller : c'est une base de Shadek 26mm, usinée pour ajouter deux joints toriques sur le pourtour du corps (pour éviter fuites/cavitation). La pompe est rectifiée pour que les pignons arrivent juste à fleur du corps (vérifié à la règle rectifiée).La sortie est bouchée, avec le départ full-flow sur le couvercle en alu CNC anodisé noir (gravé laser au nom de mon dealer de pièces préféré

Plus d'infos sur le blog de Feller ; d'ailleurs en regardant bien, mon couvercle est sur la dernière photo, sur la droite...

Très joli produit en tous cas, état de surface irréprochable, et Made in France en plus! Je lui fais quand même quelques modifs : la "larme" préconisée par Berg à l'arrivée d'huile, pour que l'huile arrive bien sur toute la longueur du pignon, et je reprends le tenon au dos pour éviter l'interférence avec les vis d'arbre à cames (au touret à meuler ça se fait en 2 minutes). Le conduit d'arrivée d'huile est aligné avec l'orifice sur le bloc (cf. ce post par PanelVan) ; coup de bol, j'avais moins d'un demi millimètre d'écart, un coup de rouleau sur Dremel dans la pompe et c'est parfait! J'en profite pour arrondir un peu le chanfrein autour de l'axe du pignon entraînant ; mais bon, là, je chipote...

Là, fini pour la pompe à huile, c'est prêt à monter!

La suite bientôt!

Posté le 01/06/2014 à 21:28

NYC 3

Alors avec beaucoup, beaucoup de retard, quelques photos de mon 3ème séjour new-yorkais... Enjoy!

Posté le 01/04/2014 à 23:48

Atelier : Mise à jour du sol!

Pour commencer, j'ai réussi à mettre la main sur un second box, près du premier. Pas juste à coté, donc impossible de faire tomber le mur entre les deux, mais pas loin ; c'est pas idéal, mais c'est déjà ça.

J'ai eu un plan pour du carrelage à tarif canon (merci Dangerous pour le plan, et le prêt du Combi pour le transporter!), alors en avant : opération carrelage!

J'ai deux box de 17m² à carreler, soit 34m² ; j'ai pris 40m² de carrelage pour prévoir les découpes et la casse éventuelle.

C'est du 50x50cm, en grès cérame 9.5mm d'épaisseur, texture anti-dérapante : 27 paquets de 27.7kg pièce, soit près de 750kg à déplacer... Boarf, pas grave, ça se change des lombaires, non?

Note : pour imaginer les 30km en combi Bay Window chargé avec 750kg de carrelage, en hiver, sous une pluie torrentielle (alerte orange Météo France), sans chauffage (donc vitres grandes ouvertes pour la buée, genre il pleut autant dedans que dehors), avec un extincteur à portée de main "parce qu'y'a une durite qui fuit" et un freinage évidemment vintage, je vous invite à revoir "Le Salaire de la peur" (1953).

Pourquoi du carrelage dans un garage?

Pour faire simple : plus facile à nettoyer, un coup de raclette et c'est nickel.J'étais pas mécontent de ma peinture, au bout de 3 ans d'utilisation : ça résiste plutôt bien, seuls certains produits finissent par l'attaquer s'ils restent dessus trop longtemps (liquide de frein et acétone en particulier).

Mais le sol est irrégulier : la dalle a été piquetée à l'origine pour la rendre anti-dérapante, et malgré le coup de meuleuse à béton que j'avais passé (cf. cet article), c'est plein de petits trous qui s'encrassent tout le temps... Impossible à garder propre.

Et pour ceux qui pensent : "oui, mais si tu fais tomber un outil, ton carrelage va casser!" : je connais un carrossier qui a ça au sol, des outils il en tombe tous les jours, et il n'hésite pas même, à former ses tôles dessus! Je suis pas trop inquiet du coup!

Et au pire, j'ai des carreaux d'avance, s'il y en a un qui casse, je le remplacerai...

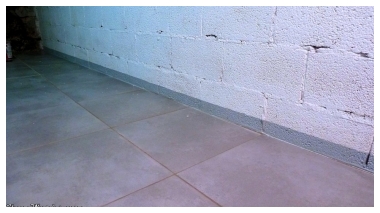

Premier Box

Bref, en avant!Première étape, vider le box pour pouvoir carreler : en soi c'est déjà un projet, faire tenir dans 1 garage ce qui tient d'habitude dans 2, c'est du Tetris grandeur nature.

Ensuite, préparation soigneuse du support : balai, aspirateur, lessivage au Saint Marc, rinçage, et une couche d'apprêt pour l'accroche. Ensuite, pose des carreaux à la colle Parexlanko (passée au peigne 9mm, avec double encollage au dos des carreaux, important pour la solidité), et joint hydrofuge de la même marque (joints de 3mm). Bon produits, agréables à utiliser, j'en reprendrai sans hésiter ; au total presque 3 sacs de 25kg de colle par garage, soit encore 150kg à transporter... Plus 25kg de joint pour les 2 boxs...

Évidemment, les murs ne sont pas droits, donc pose perpendiculaire à l'entrée (bien prendre son temps pour l’équerrage au départ, Pythagore est ton ami!). Au passage, grand merci à Flo pour le coup de main! Je finis avec une bande de peinture grise en bas du mur, pour garder le mur propre quand je passe le balai (et pour couvrir les taches faites par le joint du carrelage quand je l'ai appliqué). Une autre solution aurait été de faire des plinthes avec les restes de carreaux, mais la sur-épaisseur m'aurait gêné pour installer mes étagères.

Et voilà pour le premier box, qui va me servir principalement au stockage, donc j'y installe toutes mes étagères. En plus j'ai trouvé pour pas cher sur LeBonCoin, un lot de caisses bien solides (Allibert gamme pro) qui rentre pile nickel dans les étagères, je vais enfin pouvoir mettre un peu d'ordre dans mon

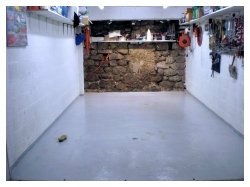

Second Box

Premier box terminé, on ne se décourage pas et on attaque le second...Ce qui commence par le démontage de l'établi, et déplacement des 350kg du tour (que j'ai bien failli prendre sur la gueule ce coup-ci... Merci Xavier pour le coup de patte!).

Ensuite, c'est exactement la même procédure que pour le premier, préparation du support (apprêt obligatoire pour poser sur une peinture) et pose du carrelage : Et de deux... OUF! J'avais largement sous-estimé le boulot que c'est de carreler cette surface!

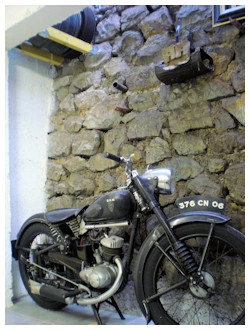

Ces petites upgrades qui changent la vie

Dans le premier box, je commence par installer 4 bastaings en hauteur sous la "verrière" qui se trouve au fond : et hop, un rack à pneu, et de la place de gagnée! Fait en 3 minutes avec ce qui trainait dans ma caisse à bordel : 2 vieilles équerres, 3 roulements de roller, une tige filetée M8 et une poignée de boulons... Un dévidoir essuie tout sur roulements à billes!Voilà un truc que j'aurais du penser à faire y'a 20 ans, je m'en sers tout le temps!! Ensuite, pour pouvoir les nettoyer (et par soucis d'esthétisme), les pieds de l'établi sont peints en vert vintage ("Eucalyptus") : le bois brut devient vite dégueulasse avec les taches de gras... Donc en avant, deux couches avec ponçage entre les deux. Le ponçage est obligatoire, les fibres du bois gonflent avec la première couche, ça devient tout rugueux après la première couche.

La couleur est

La bande est fabriquée en médium de 10mm, et recouverte d'une "bande de chant" qui m'avait été livrée avec le plan de travail, faite du même revêtement que ce dernier. L'ensemble se visse sur un tasseau fixé derrière le plan de travail. Propre! J'ai trouvé sur LeBonCoin à nouveau (40€, fallait pas s'en priver!) une chouette servante en acier... Probablement d'origine médicale, avec ce plateau inox (j'ai d'ailleurs trouvé une carte de visite d'un médecin dedans au démontage!).

Avec un peu d'huile de coude et une peinture de la même couleur que l'établi, ça le fait! Là, voilà, fin d'upgrade, avec le dos et les genoux en compote (Grand Respect aux mecs dont c'est le métier de poser du carrelage!)... Pour mémoire, voilà à quoi ça ressemblait avant... Bon, allez, c'est pas tout ça, maintenant que c'est propre, il est temps de foutre de la graisse partout!

Retour altitude et vitesse de croisière à l'atelier... Over'n'out!

Posté le 30/01/2014 à 09:03

Kitty Injection : Moteur 2 : 1776!

1776 / Part. 1

Carter & Arbre à Cames

- Palier 1 : 64.98 / 65.00 / 64.99 / 65.00

- Palier 2 : 64.98 / 64.99 / 64.99

- Palier 3 : 64.99 / 64.98 / 64.98

- Palier 4 : 50.01 / 50.00 / 50.00 / 49.99

Dans la foulée je contrôle le vilo qui est dedans, 0.01mm de faux rond, mais tourillons/manetons en dernière cote rectification. Utilisable, mais bon, pas idéal.

Bon... Et maintenant?

On inspire un grand coup et on fait le point... Tant qu'à remonter un moteur complet, pourquoi rester sur un 1600 stock?Donc, après beaucoup de réflexion sur le rapport coût / fiabilité / performances de mon futur moulin, je décide de partir sur un 1776cc : course 69mm comme d'origine, et pistons plus gros, en 90.5mm d'alésage.

Mon objectif, c'est de monter un moteur plutôt routier, mais qui puisse être joueur pour les petites routes de montagne - ça restera un "week end driver", la conso n'est pas une priorité.

Je veux un bas moteur rigoureux, durable, optimisé, avec une large plage d'utilisation, en gardant la pipe d'injection Mexico pour le moment, mais en envisageant une upgrade plus tard...

On se retrousse les manches, et on y va!

Carter

Je lui fais quelques modifications de mon coté, tirées des "sermons de Bob Hoover", ce qu'il appelait les "modifications HVX" (voir sur son blog ici, et là). A lire aussi si vous voulez vous lancer, ce post et ce post de Vince/PanelVan qui explique très bien la manip.L'idée, c'est que d'origine le carter droit du moteur n'est alimenté en huile que via les nervures autour du palier central de l'arbre à cames (cf. schéma ci-dessous). Ce n'est pas idéal, parce que du coup les poussoirs/culbuteurs/soupapes de droite (cylindres 1 et 2) sont moins bien lubrifiés/refroidis qu'à gauche (cylindres 3 et 4).

La solution préconisée par Bob Hoover est de prolonger la galerie d'huile de la rampe de poussoirs droits (en bas à droite sur le schéma), et de l'alimenter en créant un puits sous le coussinet d'arbre à came coté pignon.

Bref, voilà un schéma de la modif, c'est plus explicite!

Ensuite, prolongation de la galerie d'huile des poussoirs, pour l'amener à environ 225mm. J'ai utilisé pour ça un forêt de Ø6mm longueur 300mm, monté sur une petite perceuse à main, en tournant assez vite, et en avançant lentement (pour éviter de bloquer/casser le forêt dans le bloc). Lubrifiez un peu le forêt au WD40 pour éviter les vibrations, reculez souvent pour évacuer les copeaux, un bout de scotch sur le forêt pour repérer la profondeur à atteindre, et zou...

Pour créer le puits sous le coussinet d'arbre à cames, j'ai utilisé un forêt de Ø7mm monté sur une perceuse à colonne.

Ça se fait assez facilement en fait ; quelques sueurs la première fois, mais j'en ai fait 4 d'affilée ce jour là, j'étais à l'aise sur la fin!

Attention : bien contrôler qu'il y a suffisamment de matière sur le bloc avant de taper dedans, toutes les fonderies ne sont pas identiques, sur certaines c'est un coup à déboucher à l'extérieur... et à foutre un carter à la benne.

Parallèlement, les nervures d'huile sur les deux paliers d'arbre à cames (flèches rouges sur le schéma) sont élargies à la Dremel pour augmenter le flux d'huile. Ensuite, je perce une ventilation sous le pied d'alternateur pour améliorer le brassage d'air dans le bloc et éviter les surpressions, en profitant du volume coté distribution.

On commence par forer à la perceuse à 9mm, ensuite on agrandi à la fraiseuse pneumatique avec des fraises carbure. Si elles sont en bon état, elles rentrent dans le magnésium du carter comme dans du beurre!

Pareil, un peu impressionnant au début, mais la manipulation de la fraiseuse pneumatique vient avec l'entrainement... Trois blocs d'affilée ce jour là!

Le carter part ensuite en usinage, et pas tout seul : comme on est plusieurs a bosser sur nos moulins, on mutualise les frais de port, et c'est une palette entière de pièces qui partent à l'usinage! Au programme pour mon carter, usinage des puits de cylindres pour passage en 90.5, full flow (pour ajouter un filtre à huile digne de ce nom), shuffle pin sur le palier central (pour rigidifier le bloc), pose des inserts de goujons 8mm, et enfin nettoyage chimique du bloc, histoire de partir sur du propre.

Et après quelques semaines de patience, le résultat!

Arbre à cames et poussoirs

L'arbre à cames est un L&G V280 lobe 108°, pour garder un comportement routier, mais qui puisse envoyer un peu quand même... Un compromis, on verra à l'usage si c'était le bon choix!Il est entraîné par un couple de pignons à taille droite, pour limiter les efforts axiaux, et grappiller un peu de puissance... Ils sont en acier/alu (pour limiter le bruit) : acier sur le vilo, aluminium sur l'arbre à cames. Les poussoirs sont des Tool Steel, principalement pour pas avoir à me faire de soucis avec le rodage d'arbre à cames au premier démarrage (les aléas de l'injection au début hein...).

Ils sont plus légers que ceux d'origine : 57g pièce au lieu de 87g, pas mal! Ça sera aussi un avantage pour aller chercher les chevaux haut dans les tours!

A 350€, ils sont pas donnés les bébés, mais au moins j'ai l'esprit serein de ce coté là!

Enfin, l'arbre à cames tournera sur des coussinets à double épaulement, pour pouvoir le caler axialement sur 360°...

Là suite... Très vite!