Posté le 30/06/2024 à 07:44

Kitty Injection : 1776 part. 3 : Short Block

1776 / Part. 3

Le Short Block

D'ailleurs le dernier épisode de cette série date de Juin 2014... J'suis pas exactement un modèle de rapidité hein!

Du coup ceux qui ont l'oeil affuté noteront que certaines photos ont été prises dans mon ancien atelier, et d'autres dans le nouveau...

Allez, on perd pas courage et on continue avec la fermeture du "Short Block"... Il est temps de réunir toutes ces pièces pour en faire un moteur : Je commence quand même à avoir un peu hâte qu'il tourne ce moulin...

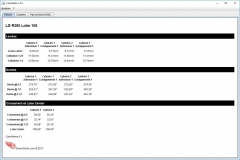

Métrologie & méthodologie

Je passe tout ce que je peux en métrologie sur ce moteur, pour ne pas avoir de mauvaises surprises - et pour satisfaire mon trouble obsessionnel.Je sors donc tous mes outils de métrologie, collectionnés au fil des ans : micromètres et leurs calibres, comparateur d'alésage, piges réglables (pas sur la photo), pieds à coulisse, cales, etc... Bon, je sais bien que je ne fais pas ça dans une salle blanche sous température contrôlée, ni avec des outils régulièrement calibrés, mais à quelques centièmes près je devrais être pas mal. Évidemment ça demande un peu d'organisation tout ça ; pour pouvoir retrouver mes mesures facilement, et les comparer aux tolérances VW, je note tout dans un tableau Excel (enfin, Google Sheet). Ça me permet d'y avoir accès de n'importe où, de noter les valeurs à l'atelier quand je les mesure, et vérifier en un coup d'œil les tolérances.

Le résultat, vous pouvez le voir ci-dessous, ou en suivant ce lien pour l'avoir en full screen : métrologie 1776 KG.

A l'heure où j'écris ces lignes le RV n'est pas correct puisque je ne me suis pas encore occupé des culasses, mais je mettrai à jour la feuille quand ça sera le cas.

Vilebrequin

Voilà une pièce après laquelle j'aurais couru près de 7 mois, à cause d'un revendeur pas très organisé... Bref, heureusement que j'ai un beau père aux US pour assurer l'intendance sur ce coup! Merci Yves!Donc, il s'agit d'un vilebrequin Scat Volksracer 69mm à contre-poids, Galeries d'huile "Straight shot" et pas "cross-drilled", forgé en chromoly 4340 nitruré... Belle bête. Bien que le vilo soit vendu comme étant déjà équilibré, je le fais quand même équilibrer derrière (chez Feller), avec volant moteur et mécanisme d'embrayage ; la poulie damper avait déjà été équilibrée de son côté. Au moins, j'aurais une ligne qui tourne sans balourd! (merci Loïc pour le prêt de ton support vilo pour l'expédition)

Les retouches faites sur le vilo par l'équilibreur ne sont pas négligeables, pour une pièce soi-disant équilibrée... Comme quoi. Ça a beau être une belle pièce, elle passe évidemment quand même en métrologie, après un nettoyage en profondeur (acétone pour enlever la cire de stockage, nettoyant freins, et brosse de nettoyage pour fusils dans les galeries). Résultat dans la feuille de calcul plus haut, tout est dans les clous. Next!

Coussinets

Chaque coussinet (origine VW NOS) est repéré, et son alimentation en huile alignée avec sa galerie d'alimentation ; dans certains cas la galerie est obstruée à moitié! Une touche de peinture sur le pourtour de l'arrivée d'huile, transfert sur le coussinet, usinage à la fraiseuse pneumatique, finition au papier de verre... Et zou. Bon, maintenant, il s'agit de mesurer le jeu entre vilebrequin et coussinet... Au final, c'est ça qui importe, et il y a plusieurs manières de s'y prendre.La RTA recommande un jeu de 0.04mm à 0.10mm sur les paliers 1 et 3 (limite d'usure à 0.18mm), et de 0.03mm à 0.09mm sur le palier 2 (limite d'usure à 0.17mm) - un peu plus serré donc, normal, c'est le palier central, celui qui encaisse le plus d'efforts.

Elle recommande aussi 0.05mm à 0.10mm (limite d'usure à 0.19mm) sur le palier 4 (celui qui est + petit, coté poulie), mais je ne suis pas équipé pour le mesurer ; pas grave, il est moins vital que les 3 autres.

Bon, allez, en avant, on va mesurer ces jeux...

Première méthode : faire la différence entre le diamètre intérieur du coussinet et le diamètre du tourillon du vilebrequin. Cf. mesures dans la feuille de calcul plus haut.

La méthode fonctionne, mais demande d'être très précis, les erreurs de mesure s’additionnant. Et quand on en est à parler centièmes de millimètres, la température même de l'outil peut influer - et vous vous doutez bien que mon garage n'est pas thermorégulé hein...

Deuxième méthode : on prend au micromètre le diamètre minimum sur le palier du vilo ; on bloque le micromètre sur cette valeur, quelle qu'elle soit, on ne va même pas la lire. On va ensuite étalonner à zéro le comparateur d'alésage en utilisant le micromètre bloqué : on peut alors aller directement mesurer le jeu vilo/coussinet au comparo.

C'est ma méthode préférée, la plus précise à mon avis. Troisième méthode : le Plastigage.

Pour ceux qui ne connaissent pas, il s'agit d'une sorte de filament plastique mou, qu'on vient serrer entre le vilo et le coussinet. On serre le bloc au couple, le filament s'écrase, et on mesure alors sa largeur grâce à une petite échelle fournie avec le produit pour connaître le jeu entre les pièces.

C'est une méthode vintage (le produit existe depuis 1948) ; pas la plus précise à mes yeux, et utilisable seulement sur le palier #2 (coussinet en deux parties)... Mais ça demande peu de matériel et c'est facile à mettre en oeuvre. J'ai fait les trois types de mesures et j'ai eu des résultats consistants, dans les tolérances de la RTA.

Validé!

Volant moteur

Coté volant moteur, je conserve celui que j'avais d'origine, qui est au passage allégé et percé 8 pions (finition à l'alésoir) : Le mécanisme d'embrayage est un Kennady Stage 1 ; il a été repéré après équilibrage (marque jaune) pour bien le remettre à la bonne place au montage :Arbre à cames & Poussoirs

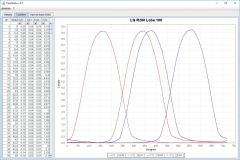

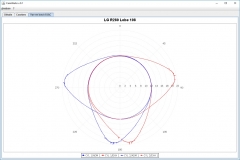

L'arbre à cames est un L&G R280 Lobe 108°. Pour en vérifier les caractéristiques j'avais construit un banc de mesure AAC, je vous laisse suivre le lien pour voir les détails. J'utilise des coussinets double épaulement, pour avoir un guidage de l'AAC à 360°, pas seulement 180° comme d'origine ; il faut par contre vérifier le jeu axial de l'arbre à cames.Au premier montage, j'ai zéro jeu, l'AAC est serré gras... Pas bon.

Avant de retirer de la matière sur le coussinet, je suis la méthode Jake Raby (voir ici / merci Vince pour l'info) : bloc fermé et serré au couple, je tape avec un maillet et un jet en laiton de chaque coté de l'arbre à cames pour asseoir les demi-coussinets du palier #3 (côté poulie). Je mesure alors le jeu axial et...

Déception, le jeu est toujours à zéro. J'ai pourtant suivi la méthode, j'ai tapé fermement, mais ça n'aura pas suffi.. .

Donc on sort le marbre, le 400 à l'huile, et on va reprendre les faces pour obtenir les 0.1mm de jeu nécessaire. Pour faciliter l'opération, je me fabrique un petit outil pour aligner les coussinets : un vieil arbre à cames HS auquel je mets 2 coups de disqueuse pour ne conserver que la partie coté poulie.

Ça permet d'aligner proprement les deux demi-coussinets, et de les retoucher simultanément, de façon bien uniforme. Un coup d'un côté, on retourne les demi-coussinets, un coup de l'autre, en faisant des 8 sur le papier de verre... Merci Laurent pour le conseil, ça marche nickel!

En y allant doucement pour ne pas enlever trop de matière, j'enlève petit à petit ce qu'il faut... Au bout du 3ème montage/démontage, j'ai tout juste 0.1mm de jeu axial, c'est tout bon! Finition au 600 et 1000 à l'huile pour un état de surface nickel. Ensuite, petite modification classique du coussinet #1 (coté VM) : d'origine il vient obstruer en partie la galerie de retour d'huile... Un coup de disque à tronçonner sur Dremel plus tard, et le problème est réglé (finition lime et papier de verre pour les bavures).

Pour finir, les trous sur ces demi-coussinets #1 ne sont pas chanfreinés : un léger coup de fraise à noyer, tenue du bout des doigts, et tout rentre dans l'ordre. Pas que ce soit impératif comme modif, mais bon, tant qu'à faire les choses bien... Et puis le chanfrein, c'est ce qui sépare l'homme de l'animal (je paye ma tournée à celui qui a la ref). Là, après un déglaçage au tampon Jex usé, les coussinets sont prêts.

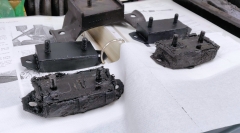

Bielles

Ce sont des bielles d'origine VW (311B) que j'ai fait microbiller, contrôler et rebaguer par Feller.Je les ai ensuite mises au poids, toutes dans un intervalle d'un dixième de gramme. Pour enlever le gros de la matière j'y vais au disque à palettes sur meuleuse d'angle (ça semble bourrin, mais ça permet de travailler vite et de laisser un état de surface nickel), et j'affine à la lime électrique. Passage en métrologie évidemment pour tout vérifier... Validé.

Boulonnerie

Toute la boulonnerie d'origine (vis, écrous, goujons), nettoyée au WD40, puis microbillée et reprise au taraud/filière (M12x1,5 et M8x1,25).Tout passe ensuite au bronzage à froid (Brunifast), principalement pour l'esthétique (et petite protection contre la corrosion) : dégraissage soigneux (dégraissant frein, acétone), 3 minutes dans le bain de Brunifast (à 20°C min), rinçage soigneux à l'eau, séchage, et enfin un bain d'huile moteur pendant au moins une heure pour tout fixer.

J'avais déjà expliqué la méthode dans mon article sur la remise en route du 181, je détaille pas plus. De leur côté les goujons de culasse sont nettoyés au tour à métaux, en faisant attention de pas y laisser un doigt, c'est limite question sécurité!

Premier nettoyage avec une éponge à récurer et du WD40, puis un coup de toilage au 600, un coup de brosse rotative sur perceuse pour récupérer le fond des filetages... Et enfin passage des filetages à la filière, pour être sur une lecture correcte à la clé dynamométrique lors du serrage au couple des culasses! Je sais bien, ça fait vite des heures de taf juste pour de la quincaillerie... Mais c'est plus propre et c'est un plaisir à monter ensuite!

Fermeture du bloc

ENFIN!Un petit point sur les produits utilisés lors de l'assemblage :

- Loctite 518 : pour les plans de carter - l'odeur est super addictive.

- Loctite 577 : filet étanche.

- Loctite 273 : frein filet bleu normal.

- Silicone RTV : sous les rondelles des 6 goujons M12

- Wynn's Super Charge : utilisé comme huile d'assemblage, c'est très épais, ça colle bien aux coussinets, limite un peu les frictions lors des premiers assemblages, et se mélangera plus tard à l'huile moteur.

- Graisse ZDDP : pour l'arbre à cames et les poussoirs, pour limiter l'usure dans les premières minutes de vie du moteur.

- WD40 : avec un morceau de tampon Jex usé, pour nettoyer les plans de joint carter, et déglacer les coussinets.

- Acétone et Nettoyant freins : pour nettoyer les pièces avant assemblage.

Deux pas en arrière...

Bien entendu, fidèle à mon principe de "c'est jamais simple", en réalité ça ne s'est pas passé aussi simplement.Comme je n'ai pas beaucoup de temps libre entre le boulot et la famille, j'essaye d'optimiser... Et évidemment, quand on va vite, on prend des raccourcis et... on se loupe.

Là, par exemple, j'étais convaincu que mon vilebrequin en course d'origine passait large dans le carter, je l'avais bien fait tourner à la main dans le demi bloc, et ça ne semblait toucher nulle part. J'ai donc zappé le montage à blanc avec serrage au couple, et j'ai fermé "définitivement" le bloc...

Mais bien sûr, une fois fermé, y'a un contrepoids qui touchait!

Bref, une journée et demi perdue à rouvrir le carter, tout sortir, meuler/poncer les arrêtes dans le bloc, nettoyer le joint 518 sur le carter, le frein filet sur la boulonnerie (chaque filet, un à un, avec une pointe courbée), le silicone sous les rondelles, re-nettoyer les demi-carters avec soin pour virer la limaille/poussière de magnésium, etc... Juste pour revenir à la même étape.

Je vous résume ça en 3 photos et on y retourne

Fermeture du bloc, le retour de la revanche

On y retourne pour la seconde fermeture du bloc... Cette fois c'est la bonne, hein?Je pose (à nouveau) les poussoirs, vilo, l'arbre à came, et la pompe à huile. Les poussoirs et l'arbre à cames reçoivent une dose de graisse ZDDP, et le pourtour du carter une fine couche de Loctite 518 (rouge sur les photos).

On n'oublie pas le bouchon derrière l'arbre à cames, et on vérifie qu'on a bien aligné les repères sur le pignon d'arbre à came avec celui sur le pignon vilebrequin... Grosse inspiration, 15 vérifications que j'ai rien oublié, et finalement je ferme le bloc.... à nouveau.

Loctite frein filet sur tous les filetages, une touche de silicone RTV sous les rondelles des 6 gros écrous M12, qui sont serrés au couple dans l'ordre prescrit (par étape, en commençant à 1mkg, et monté à 3.5mkg par étapes de 0.5mkg). Les écrous tout autour du bloc sont serrés en étoile, par étapes aussi, jusqu'à 2.5mkg - (écrous de 15 avec rondelles de culasse grace à la conversion Berg).

Et finalement... Tada!!!

Allez, on se retrouve bientôt (promis) pour le Long Block!

Posté le 09/02/2024 à 11:44

Phares, Feux et nouvelles gommes

Elvira :

Phares, Feux,

et nouvelles gommes

Phares, Feux,

et nouvelles gommes

Phares

Mes phares n'étaient pas en grande forme : reflecteurs piqués, cerclages abimés, reglage difficile parce que ça brinquebalait de partout... Il fallait améliorer tout ça. J'ai commencé par sortir toutes les pièces que j'avais mises de coté depuis presque 30 ans : j'avais plusieurs bols, supports, cerclages divers... Y'a bien de quoi s'organiser un jeu de phares corrects là dedans non??Et ben en fait, non. Je n'ai pas de quoi faire une paire cohérente...

Je me permets un coup de gueule, vous m'excuserez : La Poste, j'espère que vous lirez ça : j'estime que vous êtes au mieux une bande d'incompétents, au pire une entreprise aux méthodes à la légalité douteuse, dont l'absence de "service client" rappelle le vide interstellaire. Je ne doute pas que je partage cet avis avec d'autres (y compris des gens qui bossent chez La Poste et m'ont confirmé le désastre en interne). #bougeraveclapostesamère

Bref, j'ai du vendre mon dernier rein pour racheter 2 verres de rechange... Et encore, j'ai eu de la chance que seulement les verres aient ramassé, pas d'impact sur le chrome ou le reflecteur. Bref, l'histoire me reste en travers de la gorge, mais maintenant mes phares sont top! Je les équipe de lampes LED au passage, ça éclaire fort et je peux conduire la nuit l'esprit serein!

Feux arrières

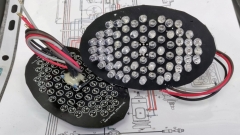

Les feux de frein arrière d'origine ne sont pas très visibles, je voulais améliorer la sécurité ... J'ai donc converti les feux avec des LEDs.J'ai acheté une paire de platines LED fabriquées par à Chip sur TheSamba (cf. son annonce ici). Ces platines comprennent feu de position, de freins, et clignotants. D'origine Elvira n'avait que ses flèches, pas de clignos, ce qui est inutilisable dans la circulation actuelle.

La centrale clignotante est remplacée par une qui est compatible LED, et au passage j'ajoute un indicateur sonore de clignotants ("bipper") de moto... Parce que sinon je peux rouler indéfiniment avec les clignos!

Il faudra que je m'y recolle pour les flèches, qui sont pour le moment désactivées en plein. Mais ça sera l'occasion d'un autre article!

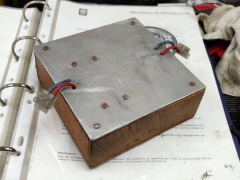

Bref, pour revenir à l'origine, j'ai supprimé l'autoradio, ainsi que le convertisseur 6-12V que j'avais fabriqué à l'époque (1994! avec son boitier contreplaqué, on est dans le vintage là!). Et je remplace la boite à gants par une de la même année, en très bon état. Mieux!

Pneumatiques et Baby Moons

Elvira roulait en Firestone F560 155R15, avec des flancs blancs rapportés. Ils étaient encore bons d'un point de vue usure, mais... Je les avais montés il y a 19 ans! La gomme était sèche et dès que la route était légèrement humide ça devenait flou au volant. Il était temps de régler ça.Je voulais passer en vrai flancs blancs, et après moult comparatifs des quelques options disponibles sur le marché (European Classics, Autobahn, Firestone, Coker...), je me suis décidé pour des Kontio (marque Finlandaise) "WhitePaw Classic" en 165/80R15, qui ont un flanc blanc de 64mm, une structure radiale, et un tarif acceptable (167€/pièce, là où certaines marques dépassent les 330€...). Les European Classics sont un poil moins chers, mais m'ont vivement été déconseillés par le spécialistechez qui je voulais les acheter!

Géométrie du train AV dans la foulée, qui se trouvait avoir 1.5° d'ouverture... Autant dire que la conduite est beaucoup, beaucoup plus rassurante maintenant! Bon, par contre le monteur m'a équilibré les pneus avec des masses montées à l'extérieur... Ma faute, j'aurais du préciser.

Comme c'est visuellement dégueulasse, je les remplace par des plombs collés coté intérieur, de masse équivalente, aux mêmes endroits que celles du monteur...

Au passage le bord de la jante souffert des montages démontage, je reprends ça avec un petit pinceau et de la laque noire brillante...

Coté enjoliveurs, j'avais des baby moons lisses depuis bientôt 30 ans, ils commencaient à se piquer de rouille, et surtout je voulais revenir à un look plus "stock". J'achète donc des repros officielles VW avec le logo embouti, pas données mais belle came : tole épaisse, logo embouti et pas en relief, chrome profond, peinture coté intérieur...

Comme je voulais les logos VW peints en noir comme d'origine, j'utilise la méthode "spray & swipe" :

- Nettoyage à l'acétone

- Ponçage léger à l'intérieur du logo VW pour aider la peinture à accrocher (j'y vais au 600 du bout du doigt)

- Re-nettoyage à l'acétone

- Peinture noir brillant en spray (Motip), une seule couche assez grasse, an utilisant un carton avec un rond découpé pour limiter l'overspray...

- 5-10 mn après, quand la peinture a commencé à tirer, j'assuie le plus gros de la peinture avec un chiffon imbibé d'acétone, enroulé au bout du doigt. (vous pouvez probablement sauter cette étape, pas sûr que ce soit nécessaire...)

- Finalement, le truc magique : un chiffon légèrement imbibé d'acétone, tenu serré sur une cale en contre-plaqué (ou une cale de ponçage) bien plane, et on vient passer bien à plat, en lignes droites, sur le logo pour enlever l'excedent.

... et un petit accessoire sympa.

Petit accessoire bien pratique, j'ai ajouté ce chargeur USB planqué dans le cendrier.

L'installation necessite de percer un trou dans le support du cendrier, et un dans le tiroir, bien alignés pour que le cable d'alimentation puisse glsser quand on ouvre/ferme.

Bon à savoir : une touche de vaseline sur le cable lui permet de glisser plus facilement.

Ce chargeur me permet d'avoir une enceinte bluetooth sur les longs trajets sans soucis de batterie qui lâche... Ce chargeur est produit par une société Brésilienne, s'adapte bien, mais en France il est vendu cher pour ce que c'est (support imprimé 3D finitions moyennes...). J'ai craqué la CB parce que je voulais l'avoir pour une sortie VW qui approchait... Mais je suis sûr qu'il y a moyen de bricoler un équivalent à moindre coût en prenant les pièces sur AliExpress.

On the road again

Avec tout ça j'ai un CT quasi-vierge (juste un peu de corrosion sous le plancher...), il est temps d'aller rouler maintenant!Posté le 23/06/2023 à 15:04

Küby : La re-remise en route

La Re-Remise en route!

KüBy

Je devais repasser le contrôle technique de KüBy, et je savais qu'il n'aurait pas son sésame du premier coup, mais au moins ça me donnait un point de départ. Son précédent CT (lors de l'achat) avait déjà été soumis à contre visite, entre autres choses parce que les essuies-glaces ne fonctionnaient pas...

Allez, direction le CT pour savoir où on en est... Refusé (sans surprises) pour :

- performances frein de service : déséquilibre notable : AR

- efficacité du frein de service : efficacité insuffisante

- essuie-glace : inopérant

- lave-glace : inopérant

- avertisseur sonore : inopérant

- état de la timonerie de direction : usure excessive des articulations : AVG

- orientation feux de croisement : pas dans les limites prescrites : AVG/AVD

On va pas se mentir hein, je savais qu'il y aurait un peu de taf pour faire ça propre. Bon, ben allez, on sort les chandelles et on reprend tout ça dans l'ordre...

Hey, un conseil mon copain : vas te chercher un café, c'est un article à rallonge.

Freins arrière

L'efficacité des freins à l'avant est bonne, je compte les refaire plus tard seulement, ne serait-ce que pour les peindre, parce que là avec la rouille c'est pas clean (SPOILER ALERT : finalement je vais les refaire maintenant aussi!)...Bref, à l'arrière, je refais tout à neuf (la première fois en 2006 je n'avais changé que cylindre récepteur et flexible, à la va-vite pour rouler).

Je change donc toutes les pièces cylindre/tambour/garnitures/ressorts/flexibles/rigides (je ne garde qu'un des deux tambours, qui avait été changé récemment par l'ancien proprio et n'avait qu'un peu de rouille de surface sur l'extérieur), puis sablage/peinture des plateaux et des tambours (j'utilise un apprêt MOTIP et deux couches de noir de la même marque.), nettoyage des cylindres de roue au liquide de frein, et montage avec la touche de graisse cuivre qui va bien aux points de frottement... Je ne détaille pas tout, allez relire mes billets sur les freins de la cox et ceux du Karmann, c'est la même procédure. Là, on est propre à l'arrière, suivant!

Essuie glace

Mon moteur d'essuie glace ne tourne plus du tout... Les moteurs de 181 n'existent pas en reproduction, et étant spécifiques au modèle, ils sont hors de prix en occasion.Du coup réparation... Je n'ai malheureusement pas pris de photos parce que j'essayais d'aller vite, au final j'y ai quand même passé 3 heures : démontage, nettoyage complet (graisse durcie tout partout), polissage des axes qui étaient oxydés, passage au tour à métaux du rotor pour polir ses pistes et lui retirer 2/10mm au diamètre extérieur parce qu'il était légèrement oxydé, ce qui frottait sur le stator, et empêchait parfois son redémarrage selon la position où il s'arrêtait.

Le bobinage m'a l'air bien noirci quand même, le moteur a dû être bloqué et sous tension, et surchauffer à un moment...

Après remontage avec de la graisse propre, j'ai aussi changé le joint du tour de capot, le gros cache en caoutchouc qui protège les connexions/cosses d'alimentation (les deux sont disponibles chez Paruzzi), refait la gaine de ces fils... Et le moteur remarche parfaitement!

Lave glace

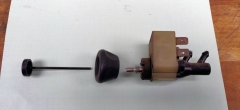

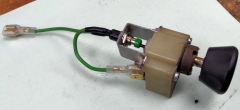

C'est une nouveauté au CT, on ne me l'avait jamais demandé avant... Ca devient de plus en plus difficile de garder nos anciennes sur la route.Exit le système d'origine actionné par la pression d'air de la roue de secours, j'adapte un switch derrière le commodo d'origine, qui actionne une pompe à eau électrique installée sous le réservoir de liquide lave glace.

Je change au passage le tuyau et le gicleur, et j'ajoute une valve anti-retour pour éviter que l'eau ne reparte dans le sens inverse quand on lâche le bouton... Et zou, next.

Avertisseur sonore

"Inopérant" disait le CT : ce n'était pas tout à fait correct, disons juste capricieux.Et puis, quand j'ai commencé à bosser sur la direction ça s'est empiré, le klaxon se déclenchant dès que je tourne à droite... Graaaaaahh!!

Bon, on va pas se mentir, c'est une maladie récurrente sur nos vieilles VW... Après avoir galéré un moment pour identifier la source du court-jus, je reprend finalement tout ça, le roulement en haut de la colonne avait un vilain jeu de toutes façons, c'est l'occasion de le changer, et de changer le fil qui passe dans la colonne au passage.

Je monte en même temps un klaxon neuf juste derrière le pare-chocs, l'ancien proprio en ayant collé un dans le compartiment avant avec un demi kilo de colle chaude (sérieusement, aSa???

En tous cas ça klaxonne nickel maintenant, mais pas tout seul quand je tourne à droite!

Timonerie de direction

Alors oui, en effet, la rotule de direction gauche côté fusée est complètement flinguée, gros jeu, pas rassurant de me dire que j'ai fait 30 bornes avec pour ramener KüBy par la route...Du coup j'y vais confiant ("keteb généreux", un cookie à qui a la référence) avec mon extracteur Facom, en prévoyant de simplement changer les 4 rotules de direction pour partir sur du propre partout.

Sauf que la rotule est celle d'origine, complètement soudée par la rouille après plus de cinquante ans, et c'est l'extracteur qui casse (enfin son axe, qu'on trouve en pièce de rechange d'ailleurs)...

Je sors donc la fusée pour la passer à la presse hydraulique (#cestjamaissimple) : chalumeau oxy + WD40 + presse hydraulique 6 tonnes + masse et marteau en sandwich, et elle finit par sortir (avec un "bang" qui m'a fait siffler l'oreille pendant 10 minutes!).

Rotules de suspension (ça dérape)

Et... c'est à partir de là que ça a commencé à déraper et que je me suis un peu emballé.Quand j'ai tombé les biellettes, je me suis aperçu que les fusées étaient très dures à tourner à la main, ce qui explique la résistance au volant.

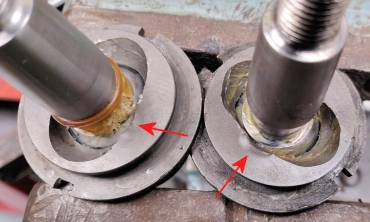

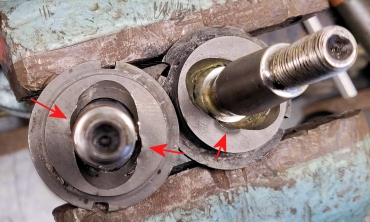

Les 4 rotules de suspension avaient été changées par le précédent proprio, mais le mécano ne les avait pas montées alignées correctement avec le marquage sur le bras ; du coup après avoir roulé un peu, elles ont été ressorties, puis re-pressées dans les bras (truc à ne surtout pas faire).

Elles n'ont pas apprécié le traitement (en particulier les supérieures, voir photo), et comme j'ai déjà sorti les fusées, je suis plus à ça prêt. Je descends donc les bras de suspension pour changer à nouveau les rotules (mais bien alignées du premier coup cette fois). J'essaye de trouver les rotules de meilleure qualité que les Meyle "German-fabriquées-en-Turquie" précédemment montées, qui n'ont pas bonne réputation - je finis avec une paire de TRW en haut (trouvées sur eBay US - très belle came, mais rare et au prix fort) et de Heyd en bas (chez Paruzzi aux Pays Bas).

Et bien sûr tant que j'y suis, le désormais classique combo nettoyage-microbillage-dégraissage-apprêtage-peinture des bras. Tiens, je vais appeler ça "le combo" à partir de maintenant pour gagner du temps dans cet article... Et à propos de Combo, les fusées étant sorties... Vous connaissez la boutique hein...

Freins avant (ça dérape encore)

Comme j'ai dû démonter les freins pour accéder à la fusée, ben... Même si j'avais pas prévu de le faire maintenant, comme tout est par terre, c'est l'occasion de les restaurer aussi. Non? #çadérapeSur l'un des plateaux de frein, la languette-ressort frein de la molette de réglage était cassé... Hop, on vire celle qui est cassée et on en serti une nouvelle en place. Et puis ensuite, "Le Combo".

Visserie

Toujours pour faire propre, la visserie est passée au Brunifast : c'est un brunissage à froid, un traitement de surface qui noircit l'acier (comme les canons de fusil) et offre une petite protection antirouille.Chaque vis/boulon/rondelle subit donc dans l'ordre :

- nettoyage (WD40 et brosse à dents powah, ou bac à ultrasons)

- microbillage (dans ma cabine de sablage - qui vient de fêter ses 10 ans!)

- dégraissage soigneux (acétone/nettoyant freins)

- séchage au décapeur thermique, sans toucher les pièces (au risque d'avoir la marque des empreintes digitales!)

- trempage dans le bain de Brunifast (2/3mn max, pas plus, sinon la couche noire ne tiendra pas!) , les pièces encore chaudes. Le bain doit être à 20°C minimum.

- rinçage à l'eau claire

- séchage au décapeur thermique le retour

- trempage dans un bain d'huile fine (j'utilise de la 3-en-1), les pièces encore chaudes. Deux heures minimum, je les laisse plutôt au moins une journée entière.

- essuyage soigneux de chaque pièce.

Ça prend évidemment beaucoup de temps, il faut soigner la préparation pour que ça marche bien, mais sans ça la quincaillerie juste microbillée serait piquée de rouille très rapidement... Et puis c'est un gros kif de remonter de la belle visserie comme ça après.

Boitier de direction

Tant que j'étais sur la direction, et que le train avant était levé, j'ai essayé de régler le boîtier de direction, qui m'a toujours posé des problèmes.Impossible de régler le jeu correctement, il "grippait" sur certains angles puis avait du jeu d'un coup... Bref, tant que j'y suis je le remplace par un neuf, avec son flector qui était d'origine et bien craquelé. #çadérapeencore

J'ai fait une autopsie post-mortem de l'ancien boîtier et... Pas de lubrification parce que vieille graisse durcie sur les parois du boîtier seulement, la vis sans fin était morte plusieurs fois, ce qui explique le "grippage" ressenti. Le galet lui n'avait pas l'air vilain par contre.

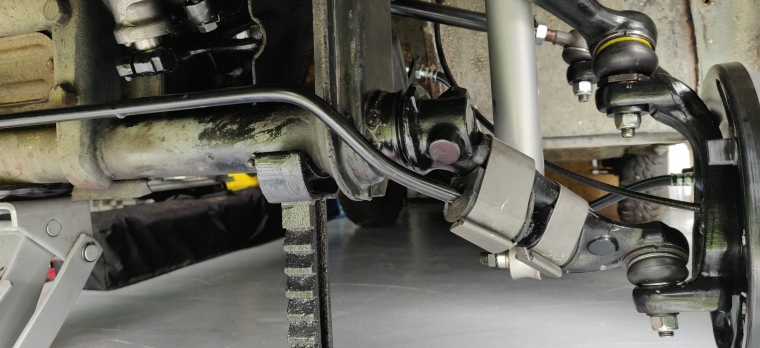

Remontage

Bon, allez, enfin, on passe au remontage, avec un peu de graisse cuivre sur les points de réglage pour faciliter le travail à l'avenir... Tout le train avant a été nettoyé (WD40 en bidon de 5L + spray manuel) avant de tout remonter, histoire de bosser sur une base propre - on est pas des barbares. Je me suis aperçu au passage que j'avais bien les fixations de barre stabilisatrice sur les bras de suspension, mais pas la barre stab' elle-même! Du coup j'en monte une, de cox, ce qui n'est a priori pas correct parce que le 181 devrait avoir une barre renforcée (14.5mm sur 181 au lieu de 12mm sur cox), mais ça sera toujours mieux que rien du tout! D'ailleurs si l'un d'entre vous en a une qui traine, envoyez moi un mot... Fidèle au principe "C'est Jamais Simple (tm)" (corollaire de la Loi de Murphy), au remontage de la roue avant droite, je serre au couple les vis de roues... Et j'ai un pas de vis qui foire sur le tambour.Pourtant il avait été changé par l'ancien proprio. Une erreur de fonderie peut être?

J'ai pensé à différentes options :

- Poser un helicoil : pas très sérieux sur un organe de sécurité.

- Passer en goujons épaulés pressés : il faudrait usiner un peu coté intérieur parce qu'il n'y a pas la place pour la tête du goujon (ça frotte la coupelle de ressort de la garniture), mais il n'y a pas assez de viande dans le tambour pour le faire : 8mm d'épaisseur seulement.

J'ai aussi changé tuyaux bleus entre réservoir de liquide de frein et maitre-cylindre. Ils étaient déjà pas beaux y'a 15 ans, je les avais même achetés à l'époque pour les changer... Mais là, ils suintaient carrément et se sont mis à pisser dès que je les ai touchés. Mieux vaut tard que jamais tout ça tout ça.

Bon ben c'est quand même plus propre maintenant non? Je rappelle quand même, que tout ça c'est parti d'une rotule de direction HS... Ouaip, me suis un peu emballé là...

Par contre mes rotules de suspension étaient très serrées après montage, rendant la direction très dure à tourner... C'est supposé s'améliorer au rodage en roulant, mais franchement je ne me voyais pas conduire dans ces conditions. Du coup j'ai suivi une méthode trouvée sur TheSamba, qui consiste à forcer un pré-rodage des rotules à la clé à chocs (voir en vidéo ici ou là).

Ça marche bien, il faut s'y reprendre à plusieurs fois pour ne pas faire surchauffer la rotule, et au moins j'ai un véhicule conduisible.

Amortisseurs

Je pose quatre amortisseurs KYB Gris Gaz-a-Just - il semble que Küby avait encore ses amortisseurs d'origine de 1970!A l'arrière gauche, l'entretoise d'origine avait été remplacée par un bout de tube, solution pas mécanique du tout qui a fini par tordre la vis. J'ai tourné une nouvelle entretoise (merci le Crouzet) dans un bout d'acier qui traînait, nouvelle visserie, et zou...

Train arrière

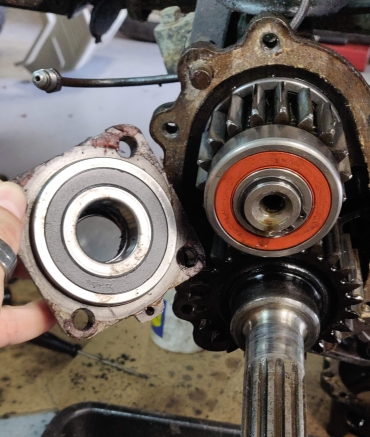

Contrôle des roulements des réducteurs : ils ont été remplacés par le précédent proprio, ils sont neufs, mais c'est des modèles étanches : j'aurais préféré la circulation d'huile d'origine, mais je décide de les garder quand même... Je remonte en refaisant toute l'étanchéité (joints papier + spi neufs, et Loctite 518 anaérobie) Changement des soufflets de trompettes (avec gros nettoyage de tout le train arrière au passage...)... Et tant que j'étais là, remplacement des durites d'essence - celle entre le tunnel et le moteur était complètement fusillée, elle s'est mise à pisser violemment dès que je l'ai touchée!J'en profite aussi pour installer des butées de suspension arrières, qui brillent par leur absence (le support gauche est bouffé par la rouille, je dois en souder un neuf à la place)

...et "quelques" bricoles!

Le remplissage du réservoir a toujours eu tendance à fuir, ça sentait fort l'essence dans les virages à gauche. En même temps la mise à l'air avait été condamnée, fallait bien que ça sorte quelque part hein!Du coup je change toutes les durites et joints de remplissage et de mise à l'air du réservoir... A ce sujet, le "tuyau d'aération d'essence entre réservoir et raccord en T" vendu par nos chers annonceurs est trop court de quelques centimètres (cf. photo du milieu ci-dessous), je l'ai finalement remplacé par de la durite 15x23 achetée au mètre chez TopJoint (publicité gratuite).

Je fais au passage plein de petites bricoles pour sécuriser/fiabiliser l'engin :

- Redressage de l'aile ARG (en partie pliée il y a 15 ans.... Roue qui s'était fait la malle!), et ajout des joints d'ailes qui ont toujours été aux abonnés absents, et des vis de fixation manquantes.

- Fixation de la batterie (j'ai retrouvé la patte de fixation d'origine dans un carton... évidemment, seulement après en avoir commandé une neuve aux US!)

- Ajout des joints de tour de portes (qui manquaient à l'appel depuis toujours)

- Ajout des joints supérieur et inférieur de pare-brise (idem, jamais été là)

- Réglage des phares - un des points soumis à contre visite

- Toujours sur les phares, l'interrupteur avait un faux contact et il fallait parfois secouer le sélecteur pour que ça s'allume... Démontage, nettoyage, polissage des pistes (laine de fer 000), spray désoxydant, ajustement des linguets qui avaient perdu de leur ressort, remontage, et ça marche nickel.

- Vidange moteur (Motul 300v 20w60)

- Vidange boite (Motul HD 80W90)

- Vidange des réducteurs (250ml d'huile de boite chacun)

- Installation d'un extincteur 2kg sous la banquette AR (je suis un peu parano de l'incendie sur mes vieilleries)

- Nouvelles sangles de fixation des supports de dossiers de sièges arrières

- Passage de toutes les ampoules en LED (avec centrale clignotante LED + un bip indicateur de clignotant de moto, parce qu'un fois décapoté on n'entend rien du tout et je pourrais rouler des kilomètres avec le cligno!)

- J'avais aussi un souci avec le démarreur (modèle guidé d'ailleurs), qui régulièrement faisait juste "clac" et ne tournait pas... J'ai d'abord pensé au solénoïde, mais en fait il allait bien, c'était les pistes du moteur qui étaient oxydées (dormir dehors sous une bâche pendant plusieurs années n'a pas dû aider). Nettoyage soigneux des pistes, polissage, dégraissage, et ça tourne nickel.

- Porte conducteur : le petit "taquet" de retenue de la porte avait disparu, j'ai tourné une vis CHC, taraudé le support, et hop.

Là, on commence à y voir plus clair déjà! Même si pour une "remise en route" j'ai un 'tit peu dérapé! T'en es à combien de cafés mon copain?

Il faudra que je lui prévoie 4 pneus à court terme... Et ça ne serait pas l'occasion de lui changer ses roulettes au passage?? La suite bientôt!

Posté le 14/02/2023 à 22:02

Mini 181 : Châssis, Moteur, Electricité, et premiers tours de roues!

Châssis, Moteur, Électricité,

et premiers tours de roues!

et premiers tours de roues!

Mini 181

Le projet était sur pause depuis que j'avais vendu le 181, j'avais alors un peu perdu la motivation pour en faire une mini-version... Mais j'ai récupéré mon 181 en Septembre 2020, 13 ans après l'avoir vendu!

Mais surtout, entre temps j'ai eu un fils (2017), et quand il a repéré il y a deux ans la coque du Mini 181 (faite en 2006!) qui traînait dans l'atelier, y'a eu un lobbying intensif et constant pour que je re-priorise le projet.

Chassis

En 2007 j'avais commencé un châssis en tube carré, mais ça se présentait mal, j'étais pas convaincu du résultat. Fait dans l'urgence parce que je m'étais mis en tête de faire rouler le bouzin 48h avant un meeting, évidemment ça n'a pas marché. Pour vous donner une idée de la qualité, n'ayant pas de tour à métaux à l'époque pour faire des adaptateurs, j'avais directement soudé le disque de frein et la couronne d'entraînement sur l'axe!Ajoutons à ça la grosse séance soudure dans un box en sous-sol jusqu'à 2h du mat' en débardeur, qui m'avait laissé un coup de soleil mémorable... Un désastre.

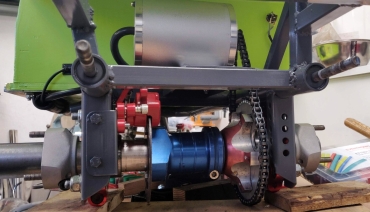

Bref, je suis reparti de zéro, en récupérant deux châssis de Karting pour servir de base. L'un acheté à vil prix (50€, merci Gus!), et l'autre trouvé jeté sur la voie publique à 100m de chez moi - le destin! Par contre, vous auriez dû voir la tête des 2 flics qui m'ont croisé dans la rue, alors que j'étais habillé costard-cravate à 5h30 du matin (je partais au taf), transportant une épave de kart sur l'épaule...

Après une étape Sketchup pour trouver comment optimiser mes découpes, je commence par le train arrière. J'ai coupé une section au milieu du châssis, puis ressoudé et retourné ce qui restait pour gagner en garde au sol. Un kart d'origine c'est genre à 2cm du sol, c'est pas le look que je vise ici.

Je fais des petits supports temporaires pour garder la géométrie du train d'origine pendant la découpe, pas que je compte rouler vite avec l'engin, mais pour garder le retour automatique du volant surtout. Petits supports qui viennent du premier essai de châssis de 2007, qui rouillait dans un coin, au moins il aura servi à ça! (au final d'ailleurs j'en ai recyclé une bonne partie

Devant et derrière, je fais des supports renforcés pour tenir la coque, et plus tard y fixer les pare-chocs. Ne jamais sous-estimer la capacité de destruction d'un petit de 5 ans.

Pour la direction, je pioche dans le stock de pièces de karting que j'ai récupéré au fil des années. Je raccourcis au tour à métaux deux biellettes alu, en gardant le pas à gauche et en re-taraudant côté raccourci, pour garder le réglage de longueur comme d'origine. Je re-perce aussi les fusées pour augmenter l'angle de braquage.

Moteur

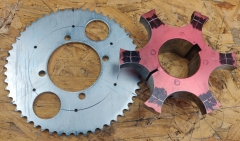

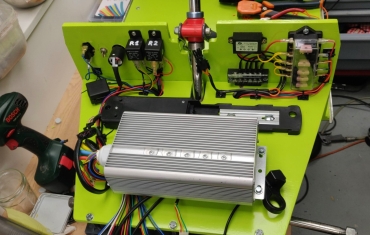

J'ai abandonné le moteur à essence initialement prévu, pas adapté au petit, bruyant... J'ai basculé sur un moteur électrique brushless 2000W acheté sur AliExpress (159€).Le kit moteur est livré avec un boitier controlleur, une pédale d'accélérateur, un "neimann" avec sa clé, un sélecteur 3 positions pour limiter la vitesse (pas mal quand on veut pouvoir mettre l'engin dans les mains d'un petit garçon!), une couronne et sa chaine, bref, y'a plus qu'à.

Le contrôleur a une entrée pour activer le frein moteur, ce qui me donne la possibilité d'ajouter une télécommande par "bip" pour stopper l'engin à distance si le petit s'emballe au volant.

Pour adapter la couronne sur l'axe arrière, j'utilise un moyeux porte-couronne de disques que j'avais sur un de mes châssis. Réduction au tour à métaux pour l'adapter, 6 taraudages M6, et zou.

Freins

Je pars d'un kit frein à disque de VTT sur Amazon, 20€ - commande mécanique, pas hydraulique, d'une part parce qu'on est pas sur un kart de compétition, d'autre part pour limiter l'entretien et les risques de grippage des pistons, sans même parler du coût.Je modifie/déplace la pédale d'origine du Karting, avec une tringle sur rotule pour actionner le levier sur l'étrier, lui même modifié pour s'adapter à la cinématique du mouvement. Le disque est fixé sur l'axe arrière via un moyeu de roue modifié au tour à métaux.

Le frein fonctionne, mais n'a pas le mordant que j'espérais, dû au fait de la commande par tige poussée, qui flambe sous l'effort et réduit la puissance de freinage.

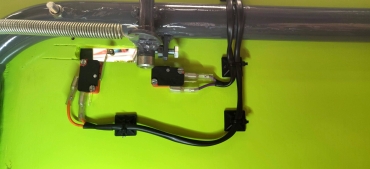

Du coup pour compenser, j'ai ajouté un micro switch pour activer le frein électrique du moteur en fin de course (et ça recharge la batterie du coup!). En attendant de revoir ma copie, modifier le système pour tirer sur la tige à la place, ou passer en commande à câble... à améliorer.

Habitacle

OK, "habitacle" est un bien grand mot ici, mais bref, je voulais un intérieur "child safe" pour mon fils.J'ai fait un plancher, une assise et un tableau de bord en contreplaqué de 10 et 12mm, ça évite que le petit aille mettre ses pieds dans la direction ou ses doigts dans la chaîne du moteur.

Ponçage, gesso, re-ponçage fin, et deux couches de glycéro au rouleau mousse (vert un peu flashy mais j'avais le pot qui traînait sur une étagère).

La planche à l'avant sous le capot, supportera batterie, contrôleur, et le reste du circuit électrique. Deux cornières en aluminium (récupération) sont fixées sur les côtés du plancher, la carrosserie vient se loger dedans. Sur le "tableau de bord" on retrouvera la clef pour démarrer, et l'interrupteur des phares. Juste en dessous du siège sur la droite, un bouton poussoir pour actionner la marche arrière. A venir : une "jauge" pour suivre l'état de charge de la batterie.

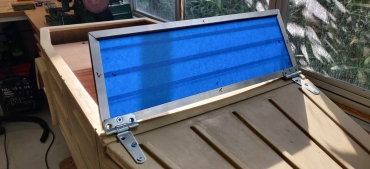

Pare-brise

J'ai trouvé chez CastoMerlin 2 charnières qui ressemblent pas mal à celles du 181...Alors un bout de plexi, un peu de profilé alu en U, et hop, un petit pare-brise à l'échelle! J'avais même un rouleau de jonc caoutchouc (protection de portière) qui trainait et qui ira nickel tout autour une fois passé en peinture. Je garderai l'adhésif de protection bleu sur la vitre jusqu'à ce que ce soit peint aussi.

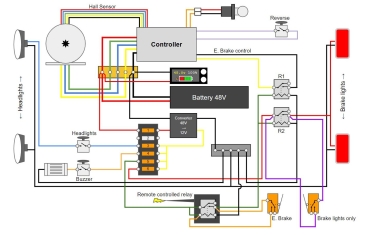

Assemblage et circuit électrique

Allez, on remonte tout ce petit monde ensemble! L'engin est alimenté par une batterie pour vélo électrique, le plus gros investissement sur ce projet : 295€ sur AliExpress. Livrée avec une sortie sur prise standard XT60, 52 cellules Lithium-ion type 21700 3.7V/4800mah montées en 13S4P, pour un total de 19.4AH sous 48V. Probablement surdimensionné...J'utilise un convertisseur/abaisseur de tension pour avoir du 12V depuis les 48V de la batterie, et par sécurité je pose une boite à fusible avant d'alimenter les différents éléments :

- un buzzer pour klaxon (actionné depuis un bouton au volant)

- les phares à LED à l'avant (ampoules LED T10)

- les feux arrières (platines 48 LEDs smd), actionnés par un microswitch en début de course de la pédale de frein

- un relais télécommandé, pour actionner le frein electrique à distance (sécurité pour quand je mets mon gamin au volant) - avec deux relais derrière pour que les feux de frein s'allument en même temps.

Premiers tours de roues

Le projet est finalement sur roues, 16 ans après avoir commencé! Ouais, je sais, je suis pas rapide hein...- 2000W ça envoie fort! Cale en bois sous l'accélérateur impérative pour le petit, et bien content d'avoir un sélecteur de vitesses!

- En pleine accélération le train avant déleste et la direction ne devient plus qu'une vague recommandation...

L'absence de différentiel n'aide pas évidemment.

L'absence de différentiel n'aide pas évidemment. - Je suis bien content d'avoir prévu la télécommande pour arrêter l'engin à distance, ça a évité bien des accidents à mon fils ; pour sa défense, sa conduite s'est vite améliorée et il continue de battre son propre chrono du tour du Nürbur-Green (le jardin quoi

)

) - Haut sur pattes + voie réduite + haute vitesse = si on tourne sec on a les roues côté intérieur qui se soulèvent facilement... Et oui, j'ai réussi à me mettre sur le flanc!

- Il faut que je raccourcisse de quelques millimètres mes biellettes de direction, pour l'instant même réglées au minimum j'ai un gros pincement sur les roues avant, ce qui donne une direction aléatoire sur terrain où le grip change.

- J'aurais dû réduire la chasse sur les fusées, la direction est un peu lourde pour le petit.

- J'aurais dû m'appliquer à faire un marbre plus sérieux, la géométrie du châssis est dans les choux... J'ai pû rattrapper un peu avec les réglages, mais ça aurait pû être beaucoup mieux.

- Les pneus ont plus de 15 ans, sont archi secs, à l'avant ils ne tiennent plus la pression ; à changer rapidement.

Il reste encore pas mal de choses à faire avant de considérer le Mini 181 terminé : peinture, pare-chocs, phares, feux de freins, assise, jauge pour la batterie... Mais le petit a pu faire ses premiers tours de jardin pour Noël, c'était le plus important!

La suite bientôt pour les finitions!

Posté le 21/11/2022 à 23:19

Elvira : Réfection du Pied Moulé, épisode 11 : repose moteur

épisode 11 : Repose moteur

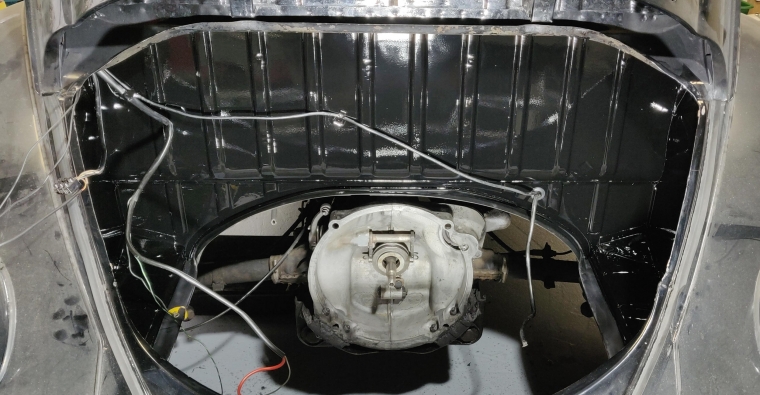

Baie moteur

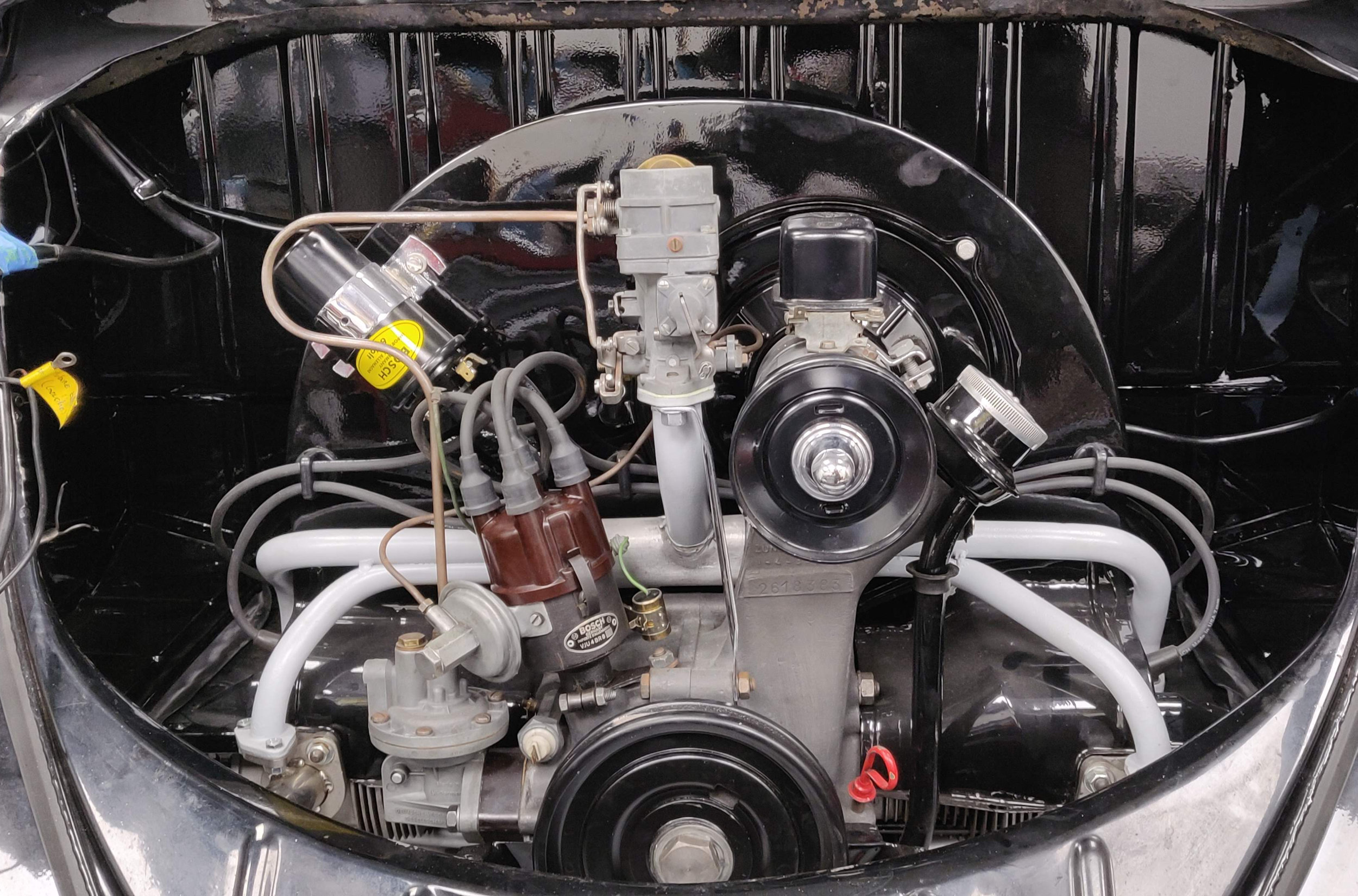

Comme il était hors de question de remonter mon beau moteur tout propre dans une baie moteur dégueulasse, j'ai décidé de virer l'insonorisant carton d'origine, qui était tout déformé - et je préfère le look de la tôle dans le compartiment moteur, quitte à perdre l'isolation phonique qu'il procure. Je vire aussi les deux petits coussins cachés dans les cornes de la carrosserie, un vrai nid à rouille. Ensuite grosse séance à l'acétone pour virer les restes de colle (il y allaient pas de main morte sur la colle chez VW), et meulage des petits picots soudés qui maintiennent le carton d'origine... Masquage de tout ce petit monde, et protection de l'atelier... Qui ne suffira pas au final, j'avais sous-estimé jusqu'où l'overspray pouvait aller, mon sol en gardera des marques... Puis mise en apprêt, ponçage léger, et peinture de la baie moteur à la bombe polyuréthane bi-composant de chez VerniciSpray - pub gratuite, j'aime bien leurs produits (dèja utilisés sur les toles moteur). Hey, c'est plutôt propre comme résultat, non? (avec les joints de tour moteur neufs aussi passage...)Préparation montage

Tant que le moteur était déposé, j'en ai profité pour changer les supports de boîte, y compris celui du nez de boite spécifique à l'année modèle '60 (référence VW 111301265C). Je remplace aussi le joint spi de l'arbre de boite de vitesses, modèle spécifique aux split-case (référence VW 111307113C) : il a une collerette parce que son logement n'a pas de portée au fond sur lequel il s'appuie. J'avais toujours le joint d'origine en place, qui au bout de 60 ans avait bien durci et méritait d'être remplacé...Attention à l'installation, du fait de l'absence de portée sur laquelle le joint viendrait buter une fois en place, on peut taper un peu trop fort, l'enfoncer trop loin, et il est alors difficile de ressortir le joint sans l'abîmer (ne me demandez pas comment je sais ça

Le ressort de rappel du levier de la fourchette d'embrayage ayant cassé (il allait bien avant, étrange quand même...), je le change aussi. Attention, modèle spécifique splitcase là aussi, référence VW 111141723A.

J'ai remplacé aussi toutes les durites d'essence, le filtre à essence (installé sous le réservoir), et le robinet sous le réservoir qui a toujours fuit depuis que j'ai cette caisse. Je suis un peu parano de l'incendie, je poserai sûrement un Blazecut bientôt aussi...

Je pose un faisceau d'allumage neuf (Bosch), en remontant des repros des supports caoutchouc spécifiques aux modèles 59-61 (référence VW 113905451), avec une touche de vaseline pour qu'ils se mettent en place sans trop forcer sur la turbine. Je garde pour le moment l'allumeur d'origine, à remplacer à l'occasion par un 010...

Remontage moteur

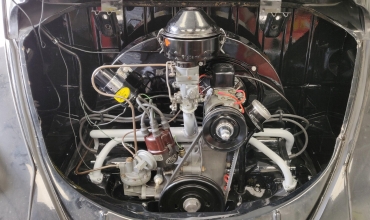

Bon... Ben cette fois on a fait le tour je crois, le moteur est prêt à retourner dans la caisse. Ce que je fais tout seul en moins de 15mn, l'avantage des petits moteurs d'origine...Du coup je n'ai pas (trop) galéré pour le monter, pour une fois que quelque chose se passe comme prévu!

Avec un peu d'ajustement je remonte les toles sous moteur et les boites de chauffage 'cf. leur restauration sur mon post précédent), et je connecte tout ça à l'échappement.

Premier démarrage

Finalement, 13 Avril 2021 (oui, oui, je sais, je suis à la bourre sur la publication de mes articles!), tout est prêt pour le premier démarrage... J'en menais pas large je dois avouer.Réglage statique de l'allumage à 7.5°, puis réglage des culbuteurs, amorçage de la pompe essence et de la ligne avec une pompe à vide qui sert normalement à purger les freins (ça marche très bien pour ça aussi)... J'ai ensuite mis le circuit d'huile sous pression en débranchant la bobine d'allumage puis en faisant tourner le démarreur jusqu'à ce que le témoin de pression s'éteigne (ce qui prend 20/30 secondes). Ça permet d'avoir tout le circuit rempli pour le premier démarrage et évite que le vilo tourne à sec sur les coussinets...

Après, ben... Un coup de Start Pilot, une grande inspiration, et... Ouf, c'était une grosse étape ça! Un réglage carbu à affiner, un coup de lampe stroboscopique, plus 2 ou 3 bricoles, et on reprend la route!

Bon, la première sortie s'est malheureusement finie sur dépanneuse à cause d'un renvoi de pompe à essence, cf. edit du 2021/10/22 sur le post dédié... Mais depuis ça roule nickel!