Posté le 31/07/2024 à 15:35

Organisation atelier : servante quincaillerie

En près de 40 ans de bricolages divers, j'ai accumulé plein de boîtes de rangement diverses, pour mes vis, boulons, rondelles, chevilles, cosses,etc... Évidemment des boîtes de toutes les tailles, donc difficiles à ranger, et de s'y retrouver facilement.

Il était temps de trouver de nouveaux...

AUER les propose en différentes tailles, avec des assortiments de casiers à l'intérieur différents, et dans des dimensions standardisées, empilables sur mes bacs de rangement norme Euro de la même marque.

Et on peut même les customiser si on a une imprimante 3D, on trouve sur Thingiverse et Printables des casiers spécifiques à imprimer.

Pub gratuite hein, je ne suis pas sponsorisé par eux... D'ailleurs AUER Packaging si vous passez par ici...

Je me retrouve du coup avec une dizaine de ces mallettes... Pour pouvoir ranger tout ça, et trouver ce dont j'ai besoin facilement, je me suis fabriqué une servante sur mesure.

La structure sera en contreplaqué, les mallettes et bacs étant supportés par des cornières en aluminium vissées dans les flancs.

Ca a été un peu rébarbatif à faire : 36 cornières alu, à couper puis limer à la taille, 54 coins à arrondir, 108 trous à percer puis fraiser et ébavurer... J'étais bien content quand c'était fini tiens. Pour le contreplaqué j'utilise du CTP 18mm de coffrage (peuplier filmé de chez PointP).

Pour le contreplaqué j'utilise du CTP 18mm de coffrage (peuplier filmé de chez PointP).

La raison de ce choix, c'est que c'est le moins cher des CTP, à 70€ la plaque de 250x125cm (prix au moment de l'achat, ça a augmenté depuis)... Il fallait compter le triple en GSB.

Alors bon, ok, les planches ne sont pas parfaites parce que c'est stocké en extérieur, du coup les bords peuvent être un peu délaminés et il y a un peu de perte, mais ça va bien pour l'atelier et le tarif est imbattable.

Découpe à la scie circulaire plongeante sur rail, et j'assemble avec des vis : Je termine avec 4 roulettes qui trainaient dans une caisse depuis 15 ans, et ma nouvelle servante à quincaillerie est prête!

Ouais, je sais, il en faut peu pour me rendre heureux hein.

Il était temps de trouver de nouveaux...

Organiseurs

J'ai finalement décidé d'investir un peu, et j'ai remplacé toutes mes boîtes (certaines me suivaient depuis l'adolescence!) par des mallettes/organiseurs de chez AUER PAckaging 40x30cm, avec des casiers intérieurs amovibles. C'est un beau produit, de très bonne qualité, et même si c'est pas donné, ça reste quand même bien moins cher qu'un équivalent Sortimo par exemple.AUER les propose en différentes tailles, avec des assortiments de casiers à l'intérieur différents, et dans des dimensions standardisées, empilables sur mes bacs de rangement norme Euro de la même marque.

Et on peut même les customiser si on a une imprimante 3D, on trouve sur Thingiverse et Printables des casiers spécifiques à imprimer.

Pub gratuite hein, je ne suis pas sponsorisé par eux... D'ailleurs AUER Packaging si vous passez par ici...

Je me retrouve du coup avec une dizaine de ces mallettes... Pour pouvoir ranger tout ça, et trouver ce dont j'ai besoin facilement, je me suis fabriqué une servante sur mesure.

Design

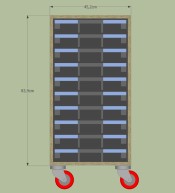

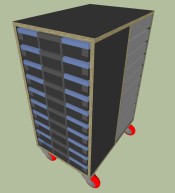

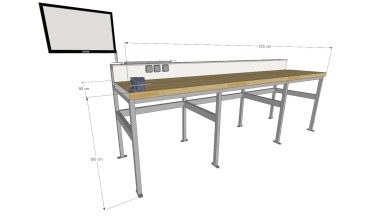

Je commence par un design sous Sketchup (sans surprise si vous êtes déjà passé par ici) : sur le devant mes nouveaux organisateurs, et à l'arrière autant de bacs plats de mêmes dimensions pour la boulonnerie en vrac. Et si besoin par la suite, je pourrai remplacer tout ou partie des bacs plats avec d'autres mallettes.La structure sera en contreplaqué, les mallettes et bacs étant supportés par des cornières en aluminium vissées dans les flancs.

Fabrication

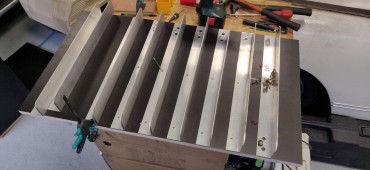

Les cornières en aluminium sont issues d'un stock de chutes acheté à bas prix sur LeBonCoin : 40€ pour 14kg de cornières, j'ai du stock d'avance! La même chose en GSB m'aurait couté un bras, deux reins, et l'âme de mon fils : y'a plus de 12m linéaire en tout!Ca a été un peu rébarbatif à faire : 36 cornières alu, à couper puis limer à la taille, 54 coins à arrondir, 108 trous à percer puis fraiser et ébavurer... J'étais bien content quand c'était fini tiens.

La raison de ce choix, c'est que c'est le moins cher des CTP, à 70€ la plaque de 250x125cm (prix au moment de l'achat, ça a augmenté depuis)... Il fallait compter le triple en GSB.

Alors bon, ok, les planches ne sont pas parfaites parce que c'est stocké en extérieur, du coup les bords peuvent être un peu délaminés et il y a un peu de perte, mais ça va bien pour l'atelier et le tarif est imbattable.

Découpe à la scie circulaire plongeante sur rail, et j'assemble avec des vis : Je termine avec 4 roulettes qui trainaient dans une caisse depuis 15 ans, et ma nouvelle servante à quincaillerie est prête!

Resultat

Cette servante se glisse le long de l'établi, à la même hauteur, et en la bougeant je peux accéder facilement à la fraiseuse derrière. Je m'en sers tout le temps, et c'est un bonheur de finalement trouver du premier coup les boulons/rondelles/chevilles dont on a besoin - je regrette seulement de ne pas avoir fait ça plus tôt!Ouais, je sais, il en faut peu pour me rendre heureux hein.

Posté le 08/11/2022 à 17:20

Atelier : établi 2.0

Bon, il est bien mon "Atelier 2.0", mais sans un "établi 2.0" pour aller avec, difficile de travailler dans de bonnes conditions. J'ai bricolé jusque-là sur le dessus de ma servante, mais il est temps de passer la seconde...

Bon, il est bien mon "Atelier 2.0", mais sans un "établi 2.0" pour aller avec, difficile de travailler dans de bonnes conditions. J'ai bricolé jusque-là sur le dessus de ma servante, mais il est temps de passer la seconde...

J'en avais déjà fait un pour l'ancien garage : vous pouvez retrouver sa construction ici ; il avait ensuite pris un coup de peinture...

Mais la grosse différence, c'est qu'il était alors fixé aux murs de chaque côté : dans le nouvel atelier je ne peux pas faire pareil car les cloisons sont en bac acier, non structurel. Ici, le seul point de fixation est sur la charpente de l'atelier dans l'angle à droite... et au sol. La structure de l'établi doit donc être très rigide, pour que ça ne bouge pas dans tous les sens et cogne contre la cloison du fond si je dois secouer quelque chose dans l'étau...

Du coup cette fois-ci, ça ne sera pas en bois, mais en acier : la structure sera faite de tube carré 40x40 et rectangulaire 80x40 (#overkill). Il me restait du 40x40 de la construction de l'atelier, je suis donc parti sur la même dimension pour optimiser le stock... Je sais, j'ai une certaine tendance à surdimensionner ; la sousdimensiophobie, ce fléau.

Design / Repérage / Marquage

Allez, on y va : si ce n'est pas la première fois que vous venez ici, vous connaissez la boutique, ma première étape c'est Sketchup pour trouver la meilleure configuration : Le résultat fait 3m15 de long pour 80cm de profondeur, et 1m de haut parce que je suis grand et que je me casse le dos sur une hauteur standard...Initialement j'avais prévu de mettre ma servante en dessous, mais ça devenait alors trop haut, surtout que j'ai une mezzanine de stockage à 2m10 au-dessus. Du coup je mettrai plutôt la servante sur le côté, avec un morceau de plan de travail dessus, pour avoir un établi complet en "L". Y'a plus qu’à!

Je commence par marquer précisément, au sol et sur les murs, l'emplacement de l'établi, ça me servira de référence par la suite (le niveau laser est l'outil magique pour ça). Le sol n'étant pas parfaitement plat, chacun des 8 pieds peut avoir une taille légèrement différente de ses petits copains, je les monterai donc tous "en place" pour être sûr d'avoir un dessus plan et une structure d'équerre. Raison supplémentaire de faire tout en place : l'angle des murs dans ce coin n'est pas exactement à 90° à cause d'un mur mitoyen avec le voisin, ce montant de l'établi ne sera pas d'équerre avec le mur du fond comme les autres, faudra adapter...

Structure

Je commande ensuite l'acier chez un spécialiste, Durcomfer à Villeneuve Loubet : les barres de 6m en 40x40 à 36€TTC, alors qu'on est à 15/20€ du mètre en GSB, y'a pas photo. Livraison le lendemain de la commande (30€ la livraison), bon accueil, pas cher, je repasserai par eux à l'avenir.Pour la fixation au sol, chaque pied est soudé sur une semelle en plat d'acier de 40x8mm d'épaisseur. Chaque semelle est alors boulonnée au sol avec deux chevilles acier Ø12mm pour vis M8 70mm de long. Au total 16 tirants, ça ne devrait pas bouger. #overkill4ever

Bon, ceci dit, on ne va pas se mentir hein, mes soudures ne me feront jamais gagner de médaille, mais elles tiendront!

Peinture

J'avais au départ prévu de déboulonner la structure du sol pour la déplacer et pouvoir tirer les derniers cordons de soudure et peindre derrière... Finalement, je ne l'ai pas fait, tant pis pour les 3 soudures manquantes, l'ensemble est déjà 10 fois plus rigide que ce que j'espérais ; même en le secouant de toutes mes forces, ça ne vibre pas d'un millimètre. J'avais même prévu des tampons caoutchoucs en haut pour éviter tout choc, mais il n'y a vraiment pas de risque... Et mon côté obsessionnel devra vivre avec la face arrière de la structure non peinte (je prends sur moi par contre!La raison de ce choix de ne pas déboulonner le tout, c'est que les soudures tirent sur la structure, la déformant légèrement : si j'enlève les vis au sol, ça serait une galère sans nom pour tout réaligner et reboulonner... Cet établi est un outil que je veux utiliser au plus tôt, pas un chef d'œuvre, alors pour une fois je prends un raccourci - ça reste entre nous hein.

J'ai volontairement laissé le haut des pieds du fond non peints parce que je viendrai souder dessus les supports pour l'étagère une fois le plan de travail en place, pour les ajuster au mieux.

Plan de travail

Commande de deux plans de travail chez Leroy Merlin, en 315cm de long et 38mm d'épaisseur plutôt que le 58mm initialement prévu, simplement parce que ça multipliait le prix par trois. Je prépare sa fixation en perçant 22 trous ø5mm dans la structure pour le visser par en dessous.Après une petite découpe côté droit pour ajuster le plan de travail au mur qui n'est pas à angle droit, et y'a plus qu'à fixer le tout avec des vis 70mm... Je rajoute ensuite l'étagère au dessus ; je trouve ça super pratique de pouvoir poser des trucs en hauteur juste au dessus du plan de travail quand on bricole, et ça me donne un plan vertical où installer 2 blocs de doubles prises... J'avais récupéré ces deux longueurs de cornière ajourée je sais plus où, mais bonne pioche, c'était pile ce qu'il me fallait ici! J'ajoute ensuite le morceau de plan de travail sur la servante : ça me donne un grand établi en "L", tout en gardant la mobilité de la servante. J'avais calculé la hauteur de l'établi principal pour que justement la servante avec son plateau arrive à la même hauteur...

Pour garder le plateau en place, je lui fais simplement des saignées à la défonceuse en dessous, dans lesquelles viennent se loger les rebords du dessus de la servante. Ça reste nickel à sa place, sans modification de la servante. Ce plateau est lui aussi découpé pour s'adapter à l'angle des murs, et pour se glisser autour de l'IPN au fond...

Et comme il me reste un bout de plan de travail, je l'ai mis sur le côté sur des tréteaux pour avoir un établi supplémentaire temporaire (spoiler alert sur projet en cours)...

Résultat final

Et... Tadaaaaaaaa!Le résultat est vraiment proche de mon concept Sketchup initial, et rempli sa fonction à merveille. Et voilà! Je dois encore fixer l'étau et câbler les prises, mais l'établi est déjà utilisé activement!

Posté le 07/10/2020 à 16:30

Atelier 2.0

Je vous en avais parlé en Janvier dernier (et en fait, mentionné en Janvier 2018 déjà...), mais ça y est, j'ai une nouvelle aire de jeu!

Je vous en avais parlé en Janvier dernier (et en fait, mentionné en Janvier 2018 déjà...), mais ça y est, j'ai une nouvelle aire de jeu!

Il y a un peu plus de deux ans, j'ai déménagé dans une maison, en bonne partie parce qu'elle avait un hangar à l'arrière du jardin... Cadastré, mais en sale état, la structure en acier d'origine avait bien souffert.

Cela aura pris deux ans pour le transformer en atelier digne de ce nom. Autorisations, inondations, tempêtes, retards et erreurs de livraisons des fournisseurs, confinement, Covid... Je rentre pas dans les détails, mais ça a été une succession de galères pour y arriver! Ca m'aura laissé le temps de peaufiner mes plans d'organisation d'un autre coté - ah ça j'en ai passé du temps sous Sketchup pour optimiser tout ça...

Et donc, après 7 mois de chantier, voilà le résultat! Une large porte qui permet d'avoir deux véhicules de front prêts à sortir, avec un portillon intégré pour pouvoir entrer à pied. Et une grande baie vitrée de 4 mètres ajoutée pour apporter de la lumière : Un palan sur rail qui va d'un bout à l'autre de l'atelier : Pour le rangement des étagères adaptées à mes caisses format Euro au fond, et sur les cotés deux "mezzanines" de 70cm et 90cm de profondeur, à 2m10 de haut pour marcher confortablement en dessous.

Et pour les curieux qui se demanderaient pourquoi l'étagère du bas ne va pas jusqu'au bout à gauche... Ben c'est pour qu'un combi Westfalia puisse rentrer un jour! (on peut rêver hein, ça coute qu'une étagère!) Toutes mes machines ne sont pas encores installées, je dois encore faire le réseau electrique et l'établi, je ferai ça petit à petit. Et j'en profite pour faire beaucoup de tri dans tout ce que j'avais entassé dans mes garages... Au total un peu plus de 50m², avec la place pour marcher autour des voitures derrière la porte, et une zone de travail pour un troisième véhicule : Et voila! Je vous cache pas que c'est un gros rêve qui s'est réalisé là...

Un grand grand merci à Gérald (& fils : Kevin et Anthony!) pour la réalisation des travaux!

Et merci Bruno de m'avoir prêté ton tow bar pour déplacer les caisses!

Maintenant, il n'y a plus qu'à rapatrier tous mes outils/machines/pièces... et trouver du temps pour faire avancer les projets!

Posté le 05/09/2017 à 06:53

Terrasse Project : Les Bacs à Bambous Contre-Attaquent

Les Bacs à Bambous Contre-Attaquent

On ne change pas une équipe qui gagne, les bacs que j'avais faits en 2009 ayant bien vieilli, je garde la méthode de fabrication.

Désolé, moins de photos de détail cette fois ci, la méthode est la même ; et qualité photo moyenne, prises avec mon portable qui est en fin de vie...

Je commence par une sérieuse séance de Skechup pour déterminer les dimensions et le matériel qu'il faut que j'achète... Vous pouvez télécharger le fichier Sketchup ici si vous voulez. Avec le recul, je n'étais qu'à moitié convaincu par l'OSB que j'avais utilisé pour le fond la première fois (même si 8 ans plus tard ça n'a toujours pas bougé). Cette fois-ci, je pars sur un fond en pin, 12,20€ par planche de 200x60cm en 20mm d'épaisseur, retaillée à 138x51cm (2 planches superposées et maintenues par serre joints pour couper les 2 d'un coup). Comme la première fois, j'utilise des planches de bardage (ou lames de séparations bois) en 20mm d'épaisseur sur les flancs. Tout est collé à la colle à bois polyuréthane (PU) avant d'être vissé (vis inox de terrasse).

Bon, par contre, au dernier moment j'ai changé d'avis et j'ai voulu faire des bacs de 5 lames de haut au lieu de 4... Du coup, je suis retourné chez Castorama, mais entre temps ils n'avaient plus ce modèle de disponible, mais un autre plus haut... Du coup j'ai du adapter pour mon second bac, et les deux ne sont pas parfaitement identiques. Mon coté obsessionnel-compulsif devra vivre avec ça!

Produit pas sympa à passer, sale l'odeur, masque filtrant impératif, ainsi que gants, lunettes et manches longues...

Une fois sec (en fait, ça sèche jamais vraiment à 100%) ça devient inerte, sans odeur, et fournit une couche imperméable entre la terre et le bois.

Les évacuation d'eau au fond sont, comme sur mes deux premiers bacs, des grilles d'aération en plastique, collées au mastic. Mauvaise idée : le mastic réagit avec le goudron, jaunit et fendille... Tant pis, ça ira comme ça.

Pour rendre le tout un peu plus occultant (surtout en attendant que les bambous poussent), j'installe un brise-vue par dessus mes bacs :

- A droite, un "poteau" métallique, vissé directement sur le bac, avec un renfort en diagonale pour supporter la tension des fils.

- A gauche, trois crochets inox, visés dans le dernier poteau de ma séparation en bois.

Je mets une tuile en terre cuite par dessus mes grilles pour leur éviter de supporter le poids de la terre.

Ensuite, une couche de 6-7cm de petites pierres pour garder une couche drainante (en fait, les caillasses qu'on a extraites du jardin quand on a fait notre potager... #upcycle), que je finalise avec un reste de sac de pouzzolane qui traînait.

Puis vient une double couche de tissus géotextile, pour que la terre et les racines ne viennent pas boucher trop vite le drainage. Il ne reste plus qu'à remplir tout ça de terre (compter un peu plus de 5 sacs de 60L de terreau dans chaque bac), planter 6 bambous en pot, et on y est!

J'ai posé quatre spots à LED en 12V pour être raccord avec les bacs précédents... Et hop, il n'y a plus qu'à attendre que ça pousse un peu pour ne plus avoir de vis-à-vis avec les voisins en face...

Posté le 05/04/2017 à 21:50

Camwerks : banc de mesure arbre à cames DIY

Banc de mesure arbre à cames DIY

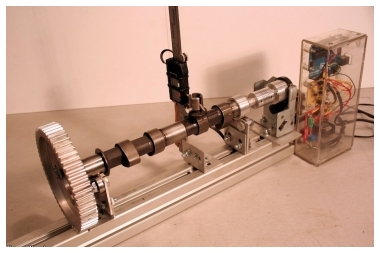

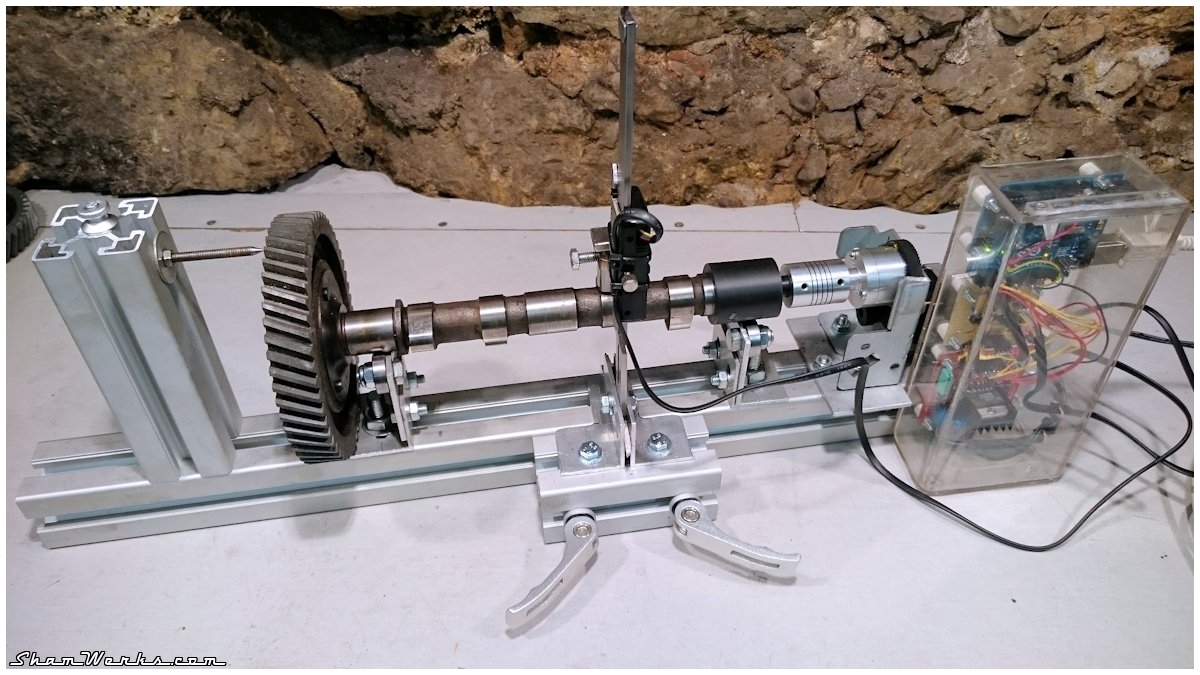

J'étais tombé sur une photo de banc de contrôle d'arbre à cames, sur le blog de Vince/PanelVan (ici)...

Comme je venais d'acheter un AAC perfo pour le KG, l'idée d'en visualiser les courbes (et de vérifier les données fournies par le constructeur!) me plaisait bien, et j'étais sûr qu'il était possible de bricoler ça à moindre coût... Et je suis d'un naturel têtu.

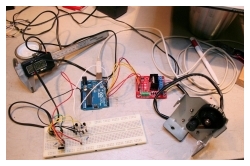

Ben oui, en y réfléchissant bien, il doit y avoir moyen de jeter ensemble un moteur pas-à-pas, un pied à coulisse digital (les modèles chinois ont une sortie série), et un Arduino pour contrôler tout ce p'tit monde et remonter les données vers un PC via le câble USB... Non?

Pour ceux qui n'aiment pas la lecture (aka "TL ; DR Team")

Bref, après "quelques" heures de bricolage, j'ai un banc fonctionnel : voilà le résultat, en vidéo :(à voir en plein écran, HD 720p minimum pour voir les détails des résultats)

Désolé pour la qualité moyenne de la vidéo, qui en plus ne montre pas la dernière version du soft... J'vous en referai une avec un meilleur éclairage à l'occasion!

Electronique

J'utilise un arduino pour faire l'interface avec le PC, mais il ne peut pas contrôler le moteur en direct, il lui faut un étage de puissance (driver) ; j'en ai trouvé un modèle chinois à base de L298, pour moins de 5 € sur dx.com (ici).Attention, si vous utilisez le même driver, ne faites pas confiance au régulateur 5V intégré : je comptais l'utiliser, mais il a cramé au premier branchement ; je m'en suis sorti avec un condensateur claqué sur l'arduino...

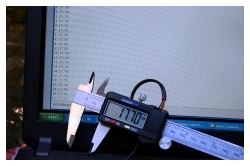

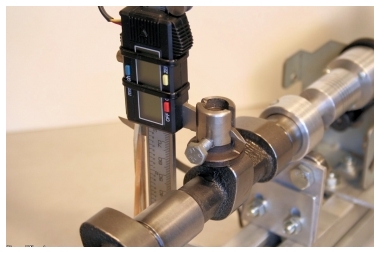

Dans la série made-in-china, j'achète aussi un pied à coulisse digital pour 15 €... D'ailleurs, ça serait à refaire, j'investirais un peu plus sur ce poste : si la partie électronique reste identique sur tous les modèles, il n'en va pas de même pour la partie "mécanique". Les modèles premier prix ont tendance à "accrocher" un peu dans leurs mouvements, ce qui peut engendrer des erreurs de mesure.

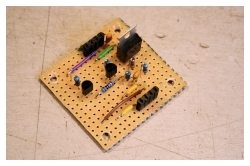

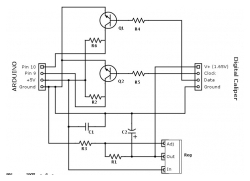

Comme je n'ai pas envie d'avoir une pile qui s'use dans le pied à coulisse, je fais un petit montage pour l'alimenter en 1.64 V avec un régulateur LM317, qui génère cette tension depuis le 5V présent sur l'Arduino (la pile d'origine fait 1.5V).

Je colle aussi deux transistors pour remonter les signaux (clock et data) du pied à coulisse vers un niveau que l'Arduino accepte (2.5V minimum). Un peu overkill comme méthode, y'aurait a priori moyen d'éviter les transistors en alimentant le pied à coulisse avec une tension supérieure, mais je trouvais pas ça clean...

Le pied à coulisse est démonté pour pouvoir souder directement le câble de sortie dessus (câble de téléphone, ça marche très bien!) ; il existe des câbles spécifiques aux pieds à coulisse, mais ils sont vendus plus chers que le pied lui même, alors je préfère l'option soudure! Le câble est ensuite fixé au pied à coulisse avec deux serflex pour éviter les contraintes sur les soudures, qui finiraient forcément par lâcher...

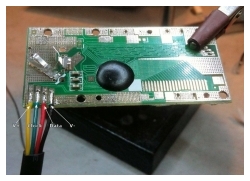

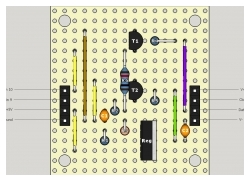

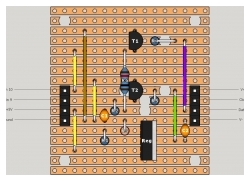

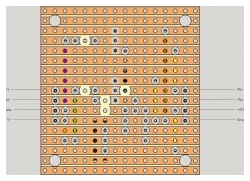

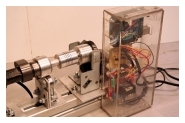

Après validation sur du montage sur platine d’essai (qui marche du premier coup, j'en suis le premier surpris!), je passe mon petit circuit sur une plaque à bandes.

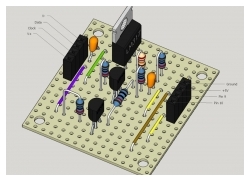

Vous trouverez ci-après le schéma de mon circuit. Attention, je n'ai pas la prétention de dire que c'est la meilleure façon de faire, l'électronique c'est pas mon métier... Mais mon montage fonctionne, libre à vous de l'améliorer/modifier selon vos besoins! Le modèle Sketchup est téléchargeable : ICI (4Mo).

Composants :

- Reg : LM317

- T1, T2 : Transistor bipolaire NPN - BC547B - BC171

- C1 : condensateur 100 nF - 50 V

- C2 : condensateur polarisé au tantale - 1 µF - 35 V

- R1: 240 Ω

- R3: 75 Ω

- R2, R4, R5, R6: 10 kΩ

Les sites suivants m'ont bien aidé dans la conception de mon circuit :

- instructables : Reading Digital Callipers with an Arduino

- martin's useless and useful creations : arduino reads digital caliper

- Learning about electronics : LM317 resistor and voltage calculator (calcul de la valeur de R1 et R3)

Mécanique

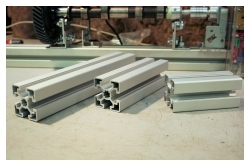

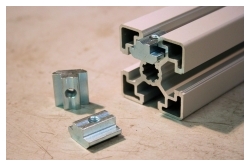

Coté banc maintenant : il faut faire quelque chose qui tient un peu la route, si on veut avoir des mesures un tant soit peu sérieuses.Je pars d'un profilé Bosch Rexroth 45x45mm, acheté sur eBay, mais à l'avenir je passerai plutôt par Motedis, ils sont moins chers et ont tous les accessoires qui vont avec...

Les rainures permettent de déplacer les supports, et le pied à coulisse, rendant le banc adaptable pour pouvoir mesurer d'autres AAC que des VW.

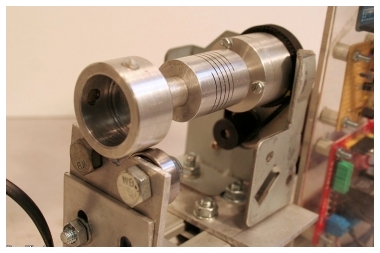

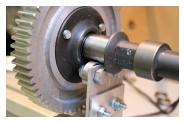

Pour le moteur pas à pas, comme j'ai désossé pas mal d'imprimantes et de photocopieurs dans le passé, j'ai un petit stock de moteurs/transmissions de coté... Donc j'ai pioché dans mes réserves : j'ai trouvé un moteur 200 pas par tour, avec une démultiplication 1/3 à courroie crantée ; on se retrouve donc avec 600 pas à la sortie, soit 0.6° d'incréments sur 360°... Pas mal!

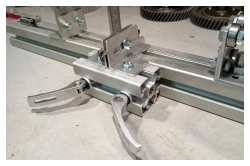

Je tourne dans une chute de rond d'alu un adaptateur pour mon moteur PàP, et un autre pour l'AAC (avec vis de pression en nylon pour pas marquer le palier de l'AAC), reliés par un coupleur flexible. En l'état actuel du système, il faudra tourner un nouvel adaptateur pour chaque AAC qui aurait un diamètre différent... Acceptable pour moi, mais un montage avec un petit mandrin devrait être envisageable pour éviter ça.

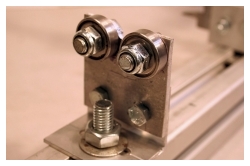

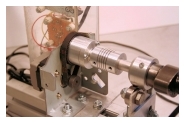

Avec des roulements de roller, un bout de cornière et des chutes d'alu, je fais une paire de supports pour l'AAC d'un coté, et pour l'adaptateur de sortie du moteur pas-à-pas de l'autre.

Enfin, le pied à coulisse est fixé sur une cornière ; je coupe un poussoir à la disqueuse (finition au tour) pour le fixer sur le bec du pied, ce qui permet d'avoir une cinématique identique à celle des poussoirs dans le moteur. La sortie du moteur est connectée l'adaptateur AAC avec un accouplement flexible en aluminium (5€ en Chine, encore...), qui permet de pardonner un peu les erreurs d'alignement. C'est un 10mm-10mm, que je réalèse au tour à 12mm pour l'ajuster sur les pièces que j'avais déjà faites.

Pour finir, pour protéger l'électronique, je bricole un boitier avec une chute de plexi ; deux coup de scie sauteuse, un coup de décapeur thermique pour plier... Le résultat est loin d'être parfait esthétiquement, mais il fait son boulot de protection!

Je tourne des entretoises pour fixer les circuits électroniques dans un bout de rond PVC... Oui, je sais, des vis nylon, ça aurait été mieux, j'ai fait avec ce que j'avais dans les tiroirs hein, en mode récup'!

Là, le système est utilisable en l'état, même s'il y a des points qui mériteront d'être améliorés. Sur ces photos on voit que le rappel du pied à coulisse se fait grâce à des élastiques : ça ne fonctionnait pas parfaitement, le PàC ne coulissait pas bien, ce qui donnait des erreurs de mesure.

Sur la vidéo en début d'article, on voit que c'est un poids (une rallonge de clé à cliquet, qui tient sur le poussoir avec un aimant néodyme) qui joue maintenant ce rôle de rappel ; ça fonctionne nettement mieux comme ça!

Évolution du banc

Bon, en l'état ça fonctionne mais on peut améliorer tout ça... Alors que j'étais en train finaliser cet article, un pote m'a donné une bonne idée pour simplifier le déplacement du pied à coulisse (merci aSa!), du coup voilà déjà la première évolution du banc!L'idée, c'est d'utiliser un levier à serrage excentrique pour verrouiller plus facilement le pied à coulisse ; il se trouve que les leviers de serrage de selle Décathlon à 5€ (décidément tout est à 5€ dans cet article!!) font parfaitement l'affaire (voir ici).

Alors hop, commande chez Motedis de quelques longueurs du même profilé 45x45mm (j'ai pris des longueurs de 10cm, 15cm et 25cm, n'étant pas certain de comment j'allais procéder - prix HT : respectivement 1.27€, 1.64€, 2.38€). Je leur ai aussi commandé des blocs taraudés (écrous en T), prévus pour les glissières du profilé (0.30€HT pièce - à ce prix là je m'em

Au passage je rigidifie le support du pied à coulisse (deux équerres le tiennent maintenant), pour m'assurer qu'il reste bien

Je repasse par la case tour à métaux, pour refaire l'adaptateur AAC : il n'était pas bien ajusté sur la portée de ce dernier, ce qui engendrait un décalage cyclique, et les erreurs de mesure qui vont avec.

Et comme je viens de rentrer du stock de POM (PolyOxyMéthylène), je fabrique 2 adaptateurs : un pour AAC Type 1 (Ø 25 mm), et un pour AAC pied moulé (Ø 24 mm). Les deux ont un diamètre extérieur identique (Ø 34 mm) pour pouvoir les changer sans avoir à modifier la hauteur des supports sur roulement.

Coté palpeur, le poussoir que j'avais modifié pour monter sur le bec du pied à coulisse m'a lâché : l'acier est très dur, et n'a aucune élasticité ; j'ai serré un peu fermement et il a cassé comme du verre.

J'en ai refabriqué un, cette fois-ci en faisant 2 points de soudure au MIG en haut de la fente, pour empêcher toute "ouverture" au serrage. Plus de problème maintenant, même en serrant un peu fort.

Dans la foulée, j'ai fait un autre palpeur avec un vieux poussoir pour pied-moulé ; même méthode : disqueuse, 2 points de soudure, perçage/taraudage. Je vais comme ça pouvoir mesurer mon arbre à came "Okrasa" (Joe Ruiz) pour pied moulé : le poussoir Type 1 ne fonctionne pas avec un AAC pied moulé, la came est trop petite et le poussoir touche les zones brutes de fonderie... Merci au passage à Eric "Underdog" Simon de m'avoir trouvé un vieux poussoir pied moulé à sacrifier! Et voilà le résultat!

J'ai aussi rajouté un bout de profilé avec une pointe pour aligner précisément les AAC sur le repère de la poulie : ça permet d'aligner précisément les courbes pour pouvoir les comparer dans le logiciel.

Logiciel

Maintenant coté PC, il fallait un bout de logiciel pour piloter le banc, en recevoir les données et les afficher de façon intelligente...Je m'y suis collé et j'ai pondu CamWerks.

Si ça vous intéresse, voilà le soft, licence open source GPL, téléchargeable et utilisable gratuitement. Support limité par contre... J'vous aime bien, mais j'ai pas que ça à faire!

Dézippez l'archive Zip, et lancez sur "CamWerks.jar", ça devrait marcher...

Si vous voulez simplement voir les fichiers résultants de mes tests :

Le zip vous suffira : je vous ai inclus dedans les fichiers résultant des différents AAC que j'avais sous la main (fichiers avec extension ".cam", dans le dossier "Cam Files"), même si vous n'avez pas le banc vous pourrez quand même les afficher dans l'application.

Si vous voulez vous monter un banc comme le mien :

La c'est un poil plus compliqué, il vous faudra :

- Flasher votre arduino :

- installer la librairie Arduino Serial Command sur votre IDE (télécharger ici - elle permet de gérer la comm USB)

- flasher l'arduino avec le fichier "sketch_CamWerks.ino" (il est dans le Zip, dans le dossier "Arduino")

- Installer la librairie RXTX de communication parallèle pour pouvoir communiquer avec l'Arduino (le site originel

rxtx.qbang.orgest down, mais je vous ai mis à disposition la librarie ici : binaire / source).-

edit 20210819 : Paulo de afrautotecnica m'a indiqué que la librairie RXTX ne fonctionnait pas sur Windows 10 64bits, mais une version compatible est disponible ici : fizzed.com/oss/rxtx-for-java. Merci Paulo pour ce partage!

Pour être sûr que ces librairies restent disponibles, je les ai aussi mises à disposition ici :

-

edit 20210819 : Paulo de afrautotecnica m'a indiqué que la librairie RXTX ne fonctionnait pas sur Windows 10 64bits, mais une version compatible est disponible ici : fizzed.com/oss/rxtx-for-java. Merci Paulo pour ce partage!

- Validation : une fois l'Arduino connecté et flashé, depuis l'outil "Serial Monitor" de l'IDE, vous pouvez essayer d'envoyer les commandes suivantes pour vérifier le comportement de l'Arduino :

- PING : l'Arduino répond PING_ACK.

- STEP : l'Arduino répond STEP_ACK, et le moteur pas-à-pas avance d'un pas.

- MEASURE : l'Arduino répond la valeur de la mesure du pied à coulisse.

C'est ici que ça se passe : https://github.com/ShamWerks/camwerks

Cycles de mesure :

Il arrive qu'il y ait des imprécisions lors de la prise de mesure : pied à coulisse qui grippe, poussière sur la came... Et on se retrouve avec un décrochement sur la courbe ; généralement pas grand chose, quelques centièmes tout au plus... Mais pour éviter ça j'ai implémenté une mesure sur plusieurs cycles : la came est mesurée N fois (un tour complet à chaque cycle), puis la moyenne de chaque point est calculée, ce qui lisse les erreurs éventuelles. Le temps de mesure de la came est multiplié d'autant, mais je ne pense pas que ce soit un problème de devoir attendre un peu plus.

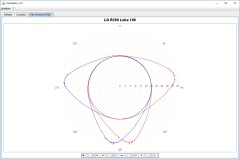

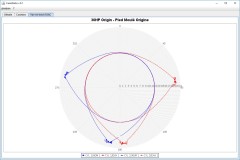

Vue des profils de cames en bout d'AAC :

Il m'aura fallu faire appel à un ami chercheur en maths à l'INRIA/CNRS pour réussir à dériver cette vue depuis les données mesurées! (merci JB pour l'après-midi thé-biscuit-maths).

Le résultat n'est pas parfait, et il ne serait de toutes façons correct qu'avec un poussoir plat, si le poussoir est arrondi (c'est le cas sur les pieds-moulés), ou type "roulement", le rendu sera erroné.

De plus j'ai du ajouter un algorithme de lissage (moyenne sur fenêtre glissante) pour que les cames aient une bonne représentation ; le résultat est à prendre avec des pincettes, donc.

Historique des versions :

- 2017-04-05 : version 0.1 : première version mise en ligne

- 2019-11-27 : version 0.2 : mise à jour pour fixer un bug qui faisait s'arrêter le cycle de mesure après 1 step du moteur (l'arrondi d'une variable de type double qui passait en valeur "infinie?! J'ai patché à l'arrache mais il faudrait que je trouve la source du problème à l'ocasion)

Résultats

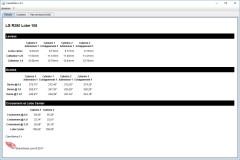

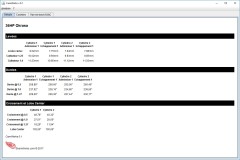

Voilà le résultat des mesures des différents AAC que j'avais sous la main...Comme vous pouvez le voir, le premier onglet est un Rapport Détaillé qui donne différentes informations : durée d'ouverture en fonction de la levée, levée max, levée à la soupape en fonction du rapport des culbuteurs, lobe center et croisement.

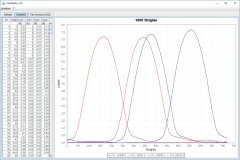

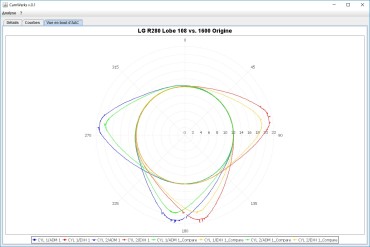

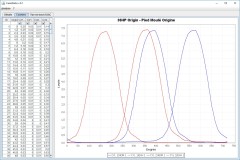

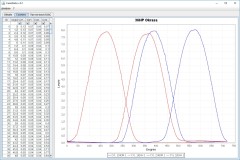

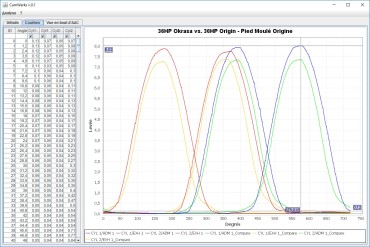

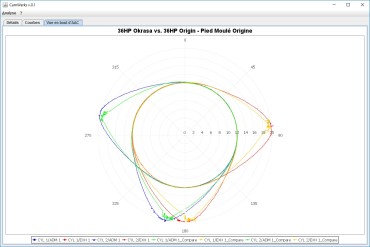

Le second onglet présente les courbes de levée de chaque came ; le troisième et dernier onglet propose une vue du profil des cames.

Enfin, j'ai prévu une option dans le logiciel pour comparer 2 AAC, qui permet de superposer les courbes de 2 arbres à cames pour visualiser leur différence.

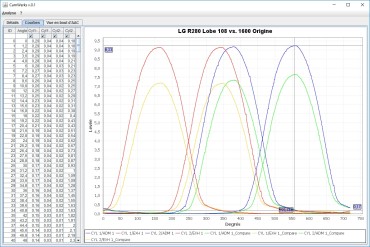

Arbre à cames L&G R280 Lobe 108°

Bon, ben y'a plus qu'à passer au banc mon L&G R280 Lobe 108 tout neuf, et comparer le résultat avec sa fiche technique!Voilà ce que j'ai mesuré avec mon banc : Et maintenant, comparaison avec les données fournies par L&G (l'épure d'admission de distribution est donnée par L&G pour 1.27mm). Les résultats parlent d'eux mêmes :

| Valeur donnée par L&G |

Valeur mesurée CamWerks | ||||

|---|---|---|---|---|---|

| Cylindre 1 | Cylindre 2 | ||||

| Adm. | Ech. | Adm. | Ech. | ||

| Levée de came | 9.19 mm | 9.23 mm | 9.13 mm | 9.17 mm | 9.13 mm |

| Levée avec culbus 1.25 | 11.49 mm | 11.54 mm | 11.41 mm | 11.46 mm | 11.41 mm |

| Levée avec culbus 1.4 | 12.87 mm | 12.92 mm | 12.78 mm | 12.84 mm | 12.78 mm |

| Durée ouverture admission | 242° | 242.23° | 241.42° | ||

| Durée ouverture échappement | 242° | 239.09° | 243.19° | ||

| Durée de croisement | 26° | 25.68° | 26.15° | ||

| Lobe Center | 108° | 108.6° | 108.0° | ||

Le plus gros écart se trouve sur la durée d'ouverture d'échappement, où j'ai un delta de -2.91° / +1.19°, c'est un peu beaucoup... Je vais vérifier la façon dont je calcule le "peak" de ma came. Selon Sylvain de Classic-Store (qui n'a pas hésité à m’appeler et passer 20 minutes au téléphone avec moi pour discuter mesure AAC, alors que je leur avais juste envoyer une question technique par mail... Super service, merci!!), il n'est pas rare d'avoir un ou deux degrés d’écart sur un AAC, du fait de l'usure de la matrice qui sert à les fabriquer en usine. Pas déconnant comme résultat, donc.

Par contre je n'ai pas encore réussi à calculer les avances d'ouverture et retards de fermeture... C'est une donnée qui dépend de la position de l'AAC par rapport au vilebrequin (enfin, les PMH/PMB en fait), et je n'ai pas encore réussi à intégrer cette info dans mes formules de calcul (pour le moment!).

Je n'ai pas non plus la "durée commerciale" : c'est une valeur qui n'a pas beaucoup d’intérêt de toutes façons, la levée à laquelle elle est mesurée étant choisie arbitrairement par les constructeurs. Ce sont les durées à 1mm et 1.27mm qui permettent de comparer les AAC... Dans le cas présent, les 280° de durée commerciale sont atteints autour de 0.48mm de levée.

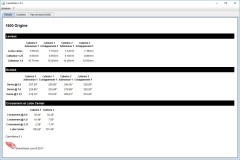

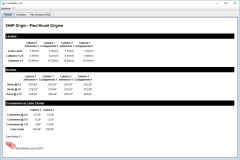

Arbre à cames 1600 Origine :

Ci-dessous, comparaison de mes mesures avec les caractéristiques d'origine de l'AAC VW 1600.Attention, les valeurs d'origine proviennent de forums VW (Flat4ever et TheSamba), je ne suis pas complètement certain de mes sources... D'ailleurs, si vous avez mieux, je suis preneur!!

| Valeur VW d'origine | Valeur mesurée CamWerks | |||||

|---|---|---|---|---|---|---|

| Cylindre 1 | Cylindre 2 | |||||

| Adm. | Ech. | Adm. | Ech. | Adm. | Ech. | |

| Levée de came | 0.754 mm | 0.724 mm | 7.65 mm | 7.16 mm | 7.34 mm | 7.18 mm |

| Durée ouverture admission @0.50 | 250° | 257.04° | 246.00° | |||

| Durée ouverture échappement @0.50 | 250° | 250.80° | 252.80° | |||

| Durée ouverture admission @1.27 | 214-218° | 216.16° | 209.91° | |||

| Durée ouverture échappement @1.27 | 214-218° | 215.65° | 216.93° | |||

| Lobe Center | 108° | 105.6° | 107.4° | |||

Notez que l'AAC mesuré est d'occasion, donc potentiellement usé, donc le résultat peut varier légèrement...

Comparatif 1600 Origine vs. L&G R280 Lobe 108°

Arbre à cames Pied Moulé Origine :

Ma courbe n'est pas belle sur la vue des profils, ma mesure des crêtes ne doit pas être propre...Arbre à cames Pied Moulé "Okrasa" / Joe Ruiz :

Comparatif AAC pied moulé d'origine et la version Okrasa

Conclusion et évolutions à prévoir...

Je ne suis pas satisfait de mes poussoirs modifiés que je fixe sur le bec du PàC... ils ne sont pas bien parallèles à l'AAC (en même temps, la meuleuse d'angle c'est pas exactement un instrument de précision hein), du coup ils ne portent pas bien à plat sur la came... A refaire.Et coté logiciel, je voudrais rajouter les durées d'ouverture sur le diagramme des cames...

Les résultats obtenus sont cohérents et reproductibles (delta de l'ordre 3 centièmes max entre deux mesures) ; pour un truc bricolé sur un coin de table, je suis plutôt content du résultat. Par contre je n'ai aucune certitude quant à leur exactitude. Il me faudrait pour ça comparer mes résultats à ceux obtenus avec un vrai banc de mesure pro... J'ai peut-être un plan pour ça, à suivre.

Bref, ce banc de mesure est à considérer comme un prototype, une "preuve de concept", pas un projet finalisé... Mais il fait déjà son boulot ; en espérant que ça donne des idées à d'autres!

FAQ / Questions & Reponses

IMPORTANT!

Si vous souhaitez vous lancer dans la fabrication d'un banc de mesure d'AAC comme le mien, merci de bien lire ci-dessous avant...

Après, c'est un projet qui n'est pas très compliqué, mais il faut avoir déjà joué avec un arduino pour ne pas se casser les dents sur la communication avec le PC. Je vous recommande alors de passer un peu de temps sur Youtube pour apprendre à utiliser/programmer un arduino, avant de vous lancer.

1. Est-ce que tu fournis du support sur ton soft? / Est-ce que je peux monter un driver L298xxx? / Pourquoi j'ai une erreur xxx quand je lance ton soft? Je n'arrive pas à communiquer avec l'arduino?

Je ne peux fournir qu'une aide très limitée. Entre mon boulot et mon gamin je n'ai que très, très peu de temps libre. J'ai déjà plusieurs personnes qui se sont lancées dans ce projet, mais ont échoué faute de connaissances en electronique, informatique, et arduino... Et je n'ai pas été en mesure de les aider à distance.Après, c'est un projet qui n'est pas très compliqué, mais il faut avoir déjà joué avec un arduino pour ne pas se casser les dents sur la communication avec le PC. Je vous recommande alors de passer un peu de temps sur Youtube pour apprendre à utiliser/programmer un arduino, avant de vous lancer.