Fraiseuse : remise en route et conversion CNC

Dans la grande tradition de mes projets qui prennent une éternité et demie, j'avais acheté cette fraiseuse Crouzet Valence FC100 en 2016 ; depuis, pas eu le temps, ni la place, de m'en occuper.

Mais il était temps que ça change, j'ai des projets pour lesquels elle me serait bien utile. Et j'ai pas l'utilité d'un presse-papiers de 450kg. 😁

Donc vas te chercher du pop corn mon copain, on part encore sur un article à rallonge - le plus long de ce site à ce jour, dépassant le précédent record (c'était Küby : La re-remise en route)... 😉

Avertissement : si tu as des connaissances dans le domaine, tu verras peut-être des choses qui te feront bondir. Désolé mon copain, j'ai jamais eu de fraiseuse avant, c'est la première fois que je fais tout ça (#IhaveNoIdeaWhatIAmDoing), j'apprends au fur et à mesure, je vais forcément faire des conneries. 😁😁

Mon but a toujours été de convertir cette machine en CNC : je prépare ça depuis que je l'ai achetée, et au fil des années j'ai trouvé une bonne partie du matériel nécessaire en occasion (variateur, coffret, disjoncteurs, contacteurs, boutons...) ou en promo (moteurs pas à pas, poulies crantées, drivers, contrôleur, vis à bille, etc...), entre LeBonCoin, eBay, les petites annonces du forum Usinages.com, et AliExpress. Heureusement, parce que tout ça en neuf plein tarif m'aurait coûté un bras hors taxes (soit un bras et un rein et demi TTC). 😁

Cette machine a été à un moment de sa vie, dépouillée de ses vis/verniers/manivelles d'origine sur les axes X et Y, je n'ai donc pas trop de remords à la moderniser pour la remettre en route. Et comme c'est un modèle qui d'origine n'avait pas d'avance automatique sur le X (les FC100 pouvaient l'avoir, mais pas la mienne), j'ai encore moins de scrupules à y coller des moteur pas à pas.

Je vais essayer de faire tout ça par étape :

- Remise en route, armoire électrique, nouveau moteur triphasé avec variateur de fréquence + Vis à billes sur X et Y

Si déjà j'arrive à monter mes vis à billes sur les axes X et Y, et à changer le moteur, la machine deviendra utilisable et m'aidera à faire les pièces pour la suite... - Motorisation des axes X et Y

Ajout des moteurs pas-à-pas, et connexion au contrôleur CNC, lui-même connecté en Ethernet à MACH3 sur le PC. - Motorisation axe Z

La motorisation de l'axe Z sera la plus compliquée à mener, du fait du poids de l'ensemble à déplacer...

Allez, on y va! 🍿🥤

Démontage et Grand Nettoyage

Je démonte tout pour évaluer les dégâts... Les vis trapézoïdales d'origine ont été remplacées à un moment du passé de la machine, avec des supports mécano-soudés dégueulasses... Tout va dégager, et je nettoie soigneusement le reste pour virer gras et rouille.

Après un gros nettoyage au tampon Jex + WD40, je m'aperçois que la peinture d'origine est plutôt en bon état (sauf un gros patch sur le côté droit du bac) sous la couche d'huile durcie. Ça restera comme ça pour le moment, je verrai plus tard pour repeindre... Ou pas, j'aime bien sa patine aussi.

Le chariot transversal est plutôt propre, ses surfaces grattées en bon état. Après un gros dégraissage, il passe quelques jours dans un bac d'EvapoRust, histoire de se débarrasser de la rouille superficielle qui commençait à apparaître ici et là, il ressort comme neuf...

Sous la table on voit encore bien les marques de grattage, mais seulement là où la table est restée sans bouger pendant longtemps, en contact avec le chariot... Je tente un bain dans l'EvapoRust ici aussi pour virer la rouille, le résultat est plutôt pas mal. Validé!

Moteur broche

Le moteur d'origine a l'air en bon état (3cv/2200W), mais c'est un Dahlander 2 vitesses en 400V seulement... Ce qui n'est pas compatible avec ce que je veux faire, à savoir l'alimenter via un variateur de fréquence mono vers triphasé en 220V.

Enfin, il y aurait bien une modification à faire au bobinage pour l'utiliser, mais c'est long et compliqué... Il est plus simple et moins cher pour moi de changer le moteur directement, les moteurs chinois n'étant pas chers aujourd'hui.

J'en commande donc un chez "pompe-moteur.fr" ; j'étais déjà passé par eux pour remplacer le moteur de ma scie à ruban (ah tiens, je viens de m'apercevoir que je ne vous l'avais jamais montrée celle là...), et il se trouve qu'ils ont un moteur qui correspond aux spécifications de celui d'origine : 2.2kW/3cv, 1500trm, 230/400v, même les entraxes de sa bride limitent le taf pour le fixer dans la fraiseuse.

Je sors alors le Dahlander d'origine, je perce/taraude deux trous M10 dans les brides d'origine, j'en profite pour nettoyer toute la graisse/huile/poussière de courroies, et je remonte le tout, avec la poulie d'origine qui se monte sans modif.

Bon, dit comme ça, ça a l'air simple hein... Dans la pratique, je me suis flingué de dos en sortant le moteur d'origine, et j'ai passé 10 jours complètement bloqué. Allez-y, moquez vous, j'vous autorise. 😁😁 #payeTonOstheo

Alors que j'écris cet article, en regardant les photos je m'aperçois que j'ai monté la poulie sur le nouveau moteur à l'envers! Je m'en vais corriger ça... Boulet! 😁😁

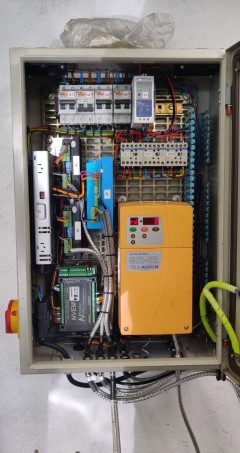

Armoire électrique

Comme on plaisante pas avec le triphasé, et pour pouvoir utiliser la machine en sécurité, je veux une armoire électrique digne de ce nom. Du coup cette partie m'a pris pas mal de temps pour faire ça propre.

🔧 Conception/Schéma

Pour alimenter le moteur de la broche en triphasé, j'utilise un variateur de fréquence Mono-Tri (variateur 220V Alstom ALSPA MV 500 de 2,2KW, occasion à prix correct, beau bébé de 6 kilos...) : on rentre en 220V monophasé d'un côté, et ça sort du 220v triphasé de l'autre, dont on peut ajuster la fréquence, et donc la vitesse du moteur.

J'ai travaillé un moment sur le schéma électrique (merci aux membres du forum Usinages.com pour leurs conseils!), et voilà le résultat - c'est du Google Slides, utilisez les flèches pour parcourir les schémas - ou cliquez ici pour l'ouvrir dans un nouvel onglet.

Les ayatollahs du dessin industriel auront sûrement à redire (gnagnagna y'a des couleurs, gnagnagna le format est pas iso, etc.), mais j'arrive à m'y retrouver, et c'est ce qui compte pour moi. 😉😂

Vous trouverez dans ces slides : circuit puissance, de données, l'organisation des prises sous l'armoire et les pinouts des prises avia, juste pour référence, parce que j'aime bien que tout soit documenté précisément, ça facilite la maintenance plus tard. D'ailleurs tous ces schémas seront imprimés et stockés dans une pochette plastique à l'intérieur de l'armoire...

Encore une fois, gardez à l'esprit que c'est la première fois que je fais ça, je n'ai pas la prétention de vous dire comment faire, seulement comment moi j'ai fait. 😉

🔧 Coffret

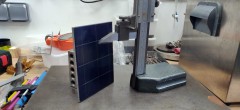

Le coffret lui même fait 600mm x 400mm x 210mm - 13 kilos à vide, beau bébé, même si dans la pratique, un poil plus grand aurait été plus confort...

L'armoire est d'occasion et donc évidemment, la plaque du bas où toutes les connexions arrivent a été percée dans tous les sens. J'en redécoupe une dans une tôle d'acier 2mm, perçages, peinture pour éviter la rouille, et zou. Enfin, pas complètement zou, j'ai du rajouter un dernier trou parce que j'ai changé mon fusil d'épaule, choisissant un moteur pas-à-pas "closed loop" pour le Z, donc il fallait pouvoir remonter la donnée encoder au driver - on y reviendra plus tard.

J'utilise des connecteurs aviation pour pouvoir déconnecter l'armoire facilement si nécessaire. Il n'y a que l'arrivée 220V, la sortie triphasée pour le moteur, et la prise Ethernet du contrôleur CNC qui y échappent.

Sur le côté droit en dessous, j'installe 3 colliers "P-Clips" grâce à des écrous à sertir, pour supporter le poids des câbles. Je trouve ça plus mécanique que de s'appuyer sur les prises avia, avec le risque que ça tire sur les soudures.

A l'intérieur de l'armoire ça risque de chauffer avec tout ce petit monde, alors pour évacuer ces calories je place 2 ventilos 80mm 24V en extraction sur le haut de l'armoire. Pas la place pour faire les entrées d'air en bas de l'armoire, ça sera donc en façade, sur la porte, n'en déplaise aux puristes. Les trous de 80mm sont percés à la scie cloche à plaquettes, ça rentre comme dans du beurre dans l'acier 2mm de l'armoire.

🔧 Câblage

En gros, j'ai un sectionneur général, 4 disjoncteurs pour la sécurité, 3 relais (arrêt d'urgence, pompe, lampe), un transfo 24V pour alimenter relais/lampe/ventilateurs/contrôleur CNC, et un transfo 48V pour les drivers des moteurs pas-à-pas.

Reste à câbler tout ça maintenant! Si on le fait étape par étape, en repérant chaque fil sur le schéma, en faisant attention à où les câbles passent, c'est pas très difficile, mais ça prend vite du temps! Tous mes fils ont une petite terminaison sertie au bout, ça évite d'écraser les brins - et c'est plus clean.

Je sais bien que c'est pas idéal d'avoir le variateur de fréquence dans la même armoire que la partie CNC, risque d'interférences... Pour limiter la casse j'ai soigné les mises à la masse, essayé tant que possible de séparer les fils de commande/signal de ceux de puissance, utilisé du câble blindé là où je craignais les parasites.

D'ailleurs, j'avais été optimiste et j'avais d'abord alimenté le moteur via un câble non blindé (n'ayant que ça sous la main à ce moment là)... Mauvaise pioche, à chaque mise en route l'écran du PC s'éteignait (merci les interférences générées par le variateur triphasé), c'est ballot sur une machine CNC contrôlée par le PC. 😁

Du coup révision de la copie, câble blindé 4x1.5mm2, monté sur presse-étoupes à reprise de blindage côté armoire et côté moteur. Et plus de problème après! 😉

🔧 Boitier de commande déporté

J'utilise un boîtier de la gamme Schneider Harmony, uniquement parce que je l'ai eu d'occasion à pas cher. Mais belle came et facile à câbler/débugger, avec les contacts montés au fond du boîtier, et les têtes de boutons venant par dessus.

Le boîtier est relié à l'armoire via un câble blindé 7 fils, et un connecteur aviation 8 broches.

Bon, par contre, le contrôleur CNC ne supporte pas le mode "contact instantané" (pression instantanée / latching) pour commander le VDF. J'ai en tête un petit circuit électronique pour permettre aux boutons marche/arrêt instantanés du boîtier déporté de fonctionner comme ils sont supposés le faire, en parallèle du contrôleur CNC. Mais ça sera pour plus tard!

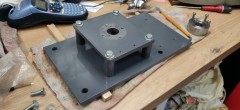

Je fais aussi un support mécano-soudé qui vient se fixer sur la fraiseuse, pour que les commandes soient facilement accessibles (surtout l'arrêt d'urgence!). Deux bouts de cornières soudés, quelques trous, deux couches de peinture, et zou :

🔧 CNC

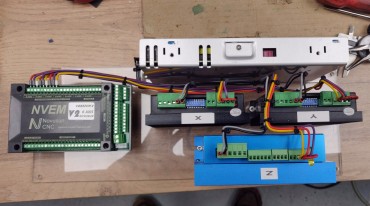

La partie CNC (contrôleur, alimentation 48V, drivers pas-à-pas) prend place sur une chute de plexi qui trainait. Ça me permet de pouvoir câbler tout ça tranquillement, avec une meilleure accessibilité, plutôt que directement dans l'armoire. Une fois l'ensemble câblé, le tout vient se fixer dans le coffret.

Le contrôleur est un NVEM Novosun V2, connecté en Ethernet au PC. J'avais pris ça parce que j'étais tombé sur une promo et que c'est un contrôleur très utilisé... Mais ça serait à refaire, je partirai sur une autre plateforme, le NVEM étant pas évident à intégrer, et ayant quelques bugs potentiels.

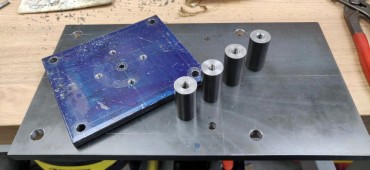

Normalement vissé par en dessous, je fixe le NVEM sur une petite platine rapportée, elle-même vissée sur la plaque support plexi principale. Ça me permettra de le sortir plus facilement si nécessaire, sans devoir tout démonter. Je lui ajoute des petites entretoises sur mesure pour aligner sa prise Ethernet avec le trou sous l'armoire - on n'est pas des sauvages.

Même punition pour l'alimentation 48V pour les moteurs pas-à-pas, elle aussi se fixe par en dessous, alors je la mets sur une plaque rapportée.

J'aurais galéré un moment pour réussir à contrôler la mise en route du VdF par le contrôleur NVEM ; finalement la solution a été d'intercaler un petit module optocoupleur 817, et ça marche nickel. Je l'ai fixé proprement dans le VDF lui-même, et roule!

🔧 Résultat

L'armoire prend place sur le mur juste derrière la fraiseuse, fixée via deux tiges filetées M10 (chevilles à scellement chimique)... Peut être overkill, mais le bébé fait plus de 20 kilos au final, j'avais pas envie de me le prendre sur les genoux. 😉

Motorisation axe Y

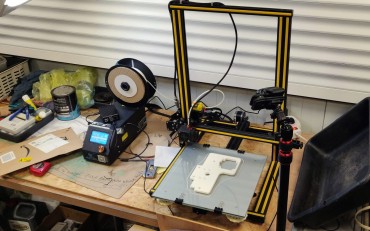

Ici je dois un énorme merci à aSa (qui se trouve être aussi mon proofreader non-officiel) qui m'a confié la garde de son imprimante 3D CR-10! Ca m'a permis de faire facilement des prototypes d'adaptateurs et de platines - et comme je débute, j'en ai fait pas mal avant de trouver les bons compromis!

Bon, il a fallu que je me mette à Fusion360, Cura, que je me monte un petit serveur Octoprint sur un Raspberry, mais ça en valait la peine! 😁

Donc je commence avec l'axe Y en y posant une vis à bille 16x300mm au pas de 5mm achetée sur AliExpress. La vis à billes a l'avantage de limiter le jeu (backlash) tout en réduisant la friction.

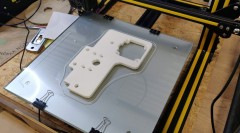

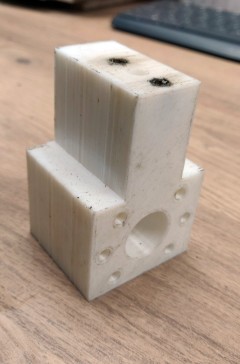

Pour ça je dois fabriquer un adaptateur qui se fixe sous le chariot transversal. Je fais un prototype imprimé 3D en PLA pour valider l'approche, que j'usinerai en aluminium par la suite (le PLA étant suffisant pour me permettre cet usinage).

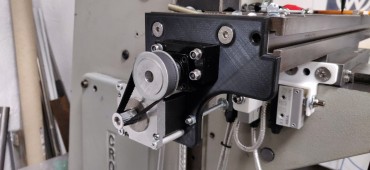

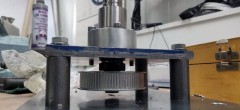

Pour les platines moteurs je voulais une transmission par courroie pour d'une part doubler le couple du moteur (au prix de la vitesse, mais les pièces en mouvement sont lourdes!), mais aussi d'encombrement : le plus simple aurait été de mettre le moteur directement dans l'axe de la vis à bille, mais ça augmentait l'empreinte de la machine d'un bon 15cm, ce qui ne m'arrangeait pas. J'ai essayé de placer le moteur juste à la bonne distance pour que la courroie soit tendue, mais difficile dans la pratique (variations dans la fabrication, détente...). Je reverrai ma copie pour avoir un moyen de tendre la courroie.

De la même manière que les platines, j'imprime des supports pour les contacts de fin de course, pour un montage clean et compact. Les fin de courses sont câblés en série avec du fil blindé, toujours pour éviter les interférences.

Les platines moteurs en PLA devront évidemment être refaites en métal par la suite, mais permettent de valider le montage pour le moment. Les supports de fins de courses resteront eux en PLA.

Motorisation axe X

L'axe sera animé par une vis à billes diam 16mm/longueur 800mm, volontairement trop longue, je la retaillerai à longueur définitive quand j'aurai finalisé mon montage.

Et là, on démarre avec un énorme coup de bol : la noix de la vis à billes rentre à la per-fec-tion dans le chariot transversal, en mode gras serré. Je n'aurais pas pu faire mieux si j'avais voulu. Ca c'était la bonne surprise! 😮

Je perce 4 trous dans le chariot pour fixer la noix, et zou.

Bon, le perçage a été un peu en mode bricolo, ma perceuse à colonne n'étant pas assez haute, j'ai improvisé...

Un peu limite mais pas besoin d'une précision de malade : 4 perçages à 4.2mm, taraudage M5, et c'est monté.

Je passe alors à la platine d'adaptation du moteur. La première version ne me plaisait pas, le moteur était trop éloigné de la vis (j'avais pourtant tout calculé), j'ai revu ma copie avec une courroie plus petite...

Beaucoup mieux, mais j'ai toujours ce problème de tension de la courroie, il me faudra faire encore une nouvelle version du montage pour pouvoir ajuster la tension.

Motorisation axe Z

Initialement je voulais d'abord faire les platines en alu X/Y pour les rigidifier/finaliser, mais la montée/descente du Z à la main est un enfer, je ne peux avancer que par quart de tours parce que la poignée de la manivelle vient cogner sur ma platine Y... Bref, du coup je commence par le Z! 😁

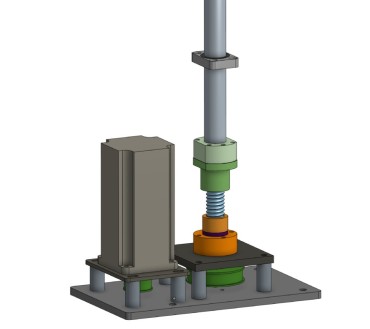

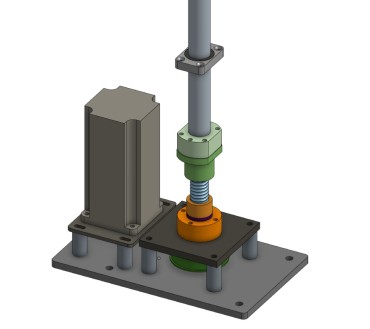

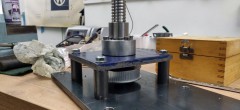

C'est un peu le gros morceau de cette conversion... J'ai réfléchi longuement et j'ai un plan d'attaque : le mouvement sera actionné par un moteur pas-à-pas, via une transmission par courroie crantée (largeur 15mm, périmètre 390mm) et une réduction de 1/2 (poulies HTD au pas de 3mm, de 40 dents et 80 dents). Ca fait tourner une vis à billes (diam 25mm / pas de 5mm / longueur 550mm), qui repose sur le mécanisme au fond de la fraiseuse, via une butée à billes (ref. 51104, ID 20mm / OD 35mm / H 10mm) pour supporter le poids, et un roulement 6904ZZ (ID 20mm / OD 37mm) pour encaisser les efforts latéraux. Ca fait monter et descendre la noix, et je transmets le mouvement à la chaise de la machine via un tube.

Le moteur pas à pas est un Nema 34, 176mm de long, en 48V, un beau bébé de plus de 5 kilos. Il est "closed loop", c'est à -dire qu'il a un encodeur au cul, et s'il loupe un pas le driver le détecte et compense automatiquement (c'est la prise DB15).

J'ai passé pas mal de temps sur OnShape.com (chouette outil en ligne, je vous le recommande!) pour modéliser tout ça, voilà le résultat :

Cette fraiseuse existait dans des versions avec cycles automatiques, avec des axes contrôlés par des vérins pneumatiques. En conséquence la chaise/console est munie de deux alésages pour un axe de 20mm, et en bas le support a un trou (bouché sur la mienne par une petite plaque et 4 vis) pour y passer le vérin, pile dans l'axe de la table (et tout en bas dans le socle, un petit perçage 6mm indique l'alignement).

Du coup en haut c'est facile, un axe acier 20mm, une chape pour vérin au milieu (j'aurais pu l'usiner moi même, mais à 14€ sur ManoMano, ça vaut pas le coût de la matière + le temps passé), et une grosse bague usinée au tour à métaux avec une vis BTR pour brider latéralement la chape sur l'axe.

La chape se fixe avec deux vis BTR sur un petit rond en inox que j'ai fait au tour, qui vient se fixer dans le tube acier (diam ext 30mm, épaisseur 1.5mm) qui transmet le mouvement. J'ai laissé plusieurs tarauds et un foret à centrer au champ d'honneur quand même, pas fun à travailler l'inox.

Jusque là, c'était la partie facile.

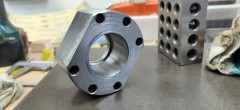

Je m'attaque à l'embase de la vis, et celle de la butée, que je tourne le support de butée dans un gros rond d'acier que j'avais (je suis bien content d'avoir acheté une scie à ruban portative rien que pour débiter le brut 😁)... C'est là qu'il ne faut pas se louper (sachant que je débute dans le domaine, ne pas sous-estimer ma capacité à merder).

La butée à billes sur laquelle la vis repose est une 51104 (20mm x 35mm x 10mm). Elle semble bien petite par rapport à celles d'origine, mais elle est donnée pour une charge dynamique de 14.7kN, soit presque 1.5 tonnes, ça devrait le faire.

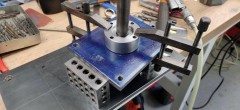

Je passe à la structure qui va supporter la vis - les platines en acier (de chez La Mine de Fer et materiel-elevage-online, découpage plasma) de la structure font 10mm d'épaisseur (sauf celle du moteur, 6mm) : overkill peut être, mais ça doit supporter tout le poids de la chaise et table croisée de la machine, et ça fait son poids! Les supports des plaques sont tournés dans du rond acier de 20mm (support VàB) et 16mm (pour le moteur).

La vis à billes n'avait pas de rainure pour la clavette, et vu les couples que ça va subir, les petites vis de serrage de la poulie ne suffisent évidemment pas. Mais comme maintenant j'ai une fraiseuse semi fonctionnelle, j'ai pu usiner la rainure, ça a même été l'occasion d'écrire mon premier GCode pour automatiser les passes 😉 (je contrôlais encore la profondeur de passe à la main par contre).

J'ai aussi dû retourner la noix de la vis à billes, ce qui est toujours risqué (si les billes se barrent c'est un enfer de tout remettre en place) : merci l'imprimante 3D encore une fois, j'ai fait un petit tube OD 23 / ID 20.5 et l'opération s'est passée sans soucis... Je dois avouer que je n'étais pas vendu sur l'intérêt d'une imprimante 3D à l'atelier, et finalement je lui trouve tous les jours de nouvelles applications. Sur-validé!

Agrandissement du passage pour la vis à billes à la tête à aléser (je peux enfin sortir tous les jouets que j'ai accumulés depuis plus de 8 ans!), et je peux faire un premier montage à blanc pour voir comment ça tombe :

Et au premier essai, je me suis aperçu que l'embase de la vis que j'avais tourné n'était pas bien perpendiculaire, induisant un léger faux-rond en bout de vis. Du coup retour sur le tour, avec l'embase en place sur la vis... Et clairement je suis à la limite de la longueur de mon banc! 😁😁

C'était limite, mais ça a suffi : j'ai blanchi la face d'appui, et ça a éliminé le faux rond. Woohoo!

On y retourne pour la platine du moteur, taillée dans une plaque d'acier de 6mm. (Traçage au bleu Precitrace, et un trusquin topé à 25€ sur LeBonCoin, l'affaire du siècle). 😁

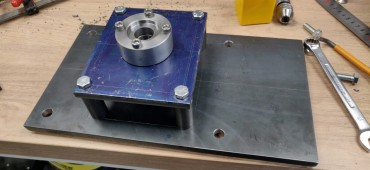

Je tourne l'embase du tube dans le même lopin que précédemment. Elle se fixe sur la noix de la vis à billes via 6 vis, et le tube vient s'emmancher dedans en force, à la presse hydraulique.

Et après tout ça j'ai enfin ma motorisation qui commence à prendre forme :

Finalement je ne résisterai pas à modifier la chape pour des raisons purement esthétiques : un coup de plateau diviseur pour l'aligner sur sa bague de bridage, et ça a déjà beaucoup plus de gueule... Je me connais, si je l'avais pas fait j'aurais vu que ça sur la machine après. #OCD 😉

Et pour éviter que les copeaux/liquide de coupe se barrent dans le socle de la machine, je fais un petit support imprimé 3D, avec un joint spi, à travers lequel le tube coulisse.

Démontage, peinture, remontage... Et le mécanisme d'origine dégage.

Et ENFIN, je peux coller le tout dans la fraiseuse.

Je m'attendais à faire juste un premier montage à blanc, devoir caler, ajuster...

Et puis non.

Tout a marché du premier coup, tout s'est aligné nickel.

Et j'en suis le premier surpris. 😁😁

J'avais aussi peur que le moteur ne force pour monter ; au final il ne montre pas le moindre signe de difficulté, rien, zéro... Même quand j'attrape la vis à pleine main et essaye de la ralentir. Ça a du bon de surdimensionner parfois. 😉

Par contre c'est un peu tricky de rentrer/sortir cette motorisation, il faut tout assembler pièce par pièce directement dans le socle, impossible de rentrer l'ensemble d'un coup, y'a pas la place pour manœuvrer.

D'ailleurs il me manque 15mm pour exploiter la course totale de la machine en haut, je rajouterai peut être une cale sous la chape. Impossible de simplement refaire le tube plus long, il passe déjà au millimètre prêt dans le socle, plus grand ça serait impossible de le monter.

Je finis avec les fins de course du Z, pour éviter de tout casser quand on arrive aux limites du mouvement. Pendant mes essais, avant l'installation des fin de course, je suis arrivé à la limite supérieure et j'ai continué à monter... Le moteur a sans bronché commencé à me tordre la tôle du socle! 😮

Un peu de réflexion, quelques cornières alu et un peu d'impression 3D et j'ai des fins de courses fonctionnels.

Après calibration des pas par millimètres dans Mach3, et réglage du backlash à 8/100 (inévitable avec une transmission par courroie, y'a toujours un brin tendu), j'ai une répétabilité de l'ordre du centième. Je peux pas demander plus, content!

Premiers tests et conclusion

J'ajoute une commande USB (MPG, ou Manual Pulse Generator) trouvée sur AliExpress - connectée en USB au PC, elles existent en bluetooth mais je ne voulais pas ajouter un point de défaillance dans la chaîne. Je fais aussi un petit support magnétique imprimé 3D pour les outils collé sur le côté de la machine, et ça y est, j'ai une fraiseuse fonctionnelle!

Petite vidéo de démonstration du système en action :

Là, voila pour le moment! J'ai déjà avancé un peu plus, mais cet article est déjà beaucoup, beaucoup trop long. 😉

En l'état la fraiseuse tourne, les 3 axes sont motorisés et utilisables. Avec une précision limitée en X et Y due aux platines en PLA (flexion sous la contrainte, et courroie pas assez tendue, pouvant l'amener à sauter des crans), mais ça devrait me suffire pour pouvoir usiner les adaptateurs définitifs. Ça me permet aussi de dégrossir la configuration de Mach3 pour commander tout ça.

Suite au prochain épisode donc, avec la finalisation des platines moteurs, la lumière, finalisation du boitier de commande, butées... Entre autres améliorations. 😉

Honnêtement mon copain, si t'as tout lu jusqu'ici, tu dois plus avoir beaucoup de pop-corn. Considères que je te dois un cookie, tu peux me le réclamer en commentaire! 😉😁🍪

Publié le 01/02/2026 / 2 commentaires