Posté le 30/06/2024 à 07:44

Kitty Injection : 1776 part. 3 : Short Block

1776 / Part. 3

Le Short Block

D'ailleurs le dernier épisode de cette série date de Juin 2014... J'suis pas exactement un modèle de rapidité hein!

Du coup ceux qui ont l'oeil affuté noteront que certaines photos ont été prises dans mon ancien atelier, et d'autres dans le nouveau...

Allez, on perd pas courage et on continue avec la fermeture du "Short Block"... Il est temps de réunir toutes ces pièces pour en faire un moteur : Je commence quand même à avoir un peu hâte qu'il tourne ce moulin...

Métrologie & méthodologie

Je passe tout ce que je peux en métrologie sur ce moteur, pour ne pas avoir de mauvaises surprises - et pour satisfaire mon trouble obsessionnel.Je sors donc tous mes outils de métrologie, collectionnés au fil des ans : micromètres et leurs calibres, comparateur d'alésage, piges réglables (pas sur la photo), pieds à coulisse, cales, etc... Bon, je sais bien que je ne fais pas ça dans une salle blanche sous température contrôlée, ni avec des outils régulièrement calibrés, mais à quelques centièmes près je devrais être pas mal. Évidemment ça demande un peu d'organisation tout ça ; pour pouvoir retrouver mes mesures facilement, et les comparer aux tolérances VW, je note tout dans un tableau Excel (enfin, Google Sheet). Ça me permet d'y avoir accès de n'importe où, de noter les valeurs à l'atelier quand je les mesure, et vérifier en un coup d'œil les tolérances.

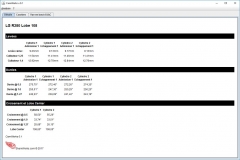

Le résultat, vous pouvez le voir ci-dessous, ou en suivant ce lien pour l'avoir en full screen : métrologie 1776 KG.

A l'heure où j'écris ces lignes le RV n'est pas correct puisque je ne me suis pas encore occupé des culasses, mais je mettrai à jour la feuille quand ça sera le cas.

Vilebrequin

Voilà une pièce après laquelle j'aurais couru près de 7 mois, à cause d'un revendeur pas très organisé... Bref, heureusement que j'ai un beau père aux US pour assurer l'intendance sur ce coup! Merci Yves!Donc, il s'agit d'un vilebrequin Scat Volksracer 69mm à contre-poids, Galeries d'huile "Straight shot" et pas "cross-drilled", forgé en chromoly 4340 nitruré... Belle bête. Bien que le vilo soit vendu comme étant déjà équilibré, je le fais quand même équilibrer derrière (chez Feller), avec volant moteur et mécanisme d'embrayage ; la poulie damper avait déjà été équilibrée de son côté. Au moins, j'aurais une ligne qui tourne sans balourd! (merci Loïc pour le prêt de ton support vilo pour l'expédition)

Les retouches faites sur le vilo par l'équilibreur ne sont pas négligeables, pour une pièce soi-disant équilibrée... Comme quoi. Ça a beau être une belle pièce, elle passe évidemment quand même en métrologie, après un nettoyage en profondeur (acétone pour enlever la cire de stockage, nettoyant freins, et brosse de nettoyage pour fusils dans les galeries). Résultat dans la feuille de calcul plus haut, tout est dans les clous. Next!

Coussinets

Chaque coussinet (origine VW NOS) est repéré, et son alimentation en huile alignée avec sa galerie d'alimentation ; dans certains cas la galerie est obstruée à moitié! Une touche de peinture sur le pourtour de l'arrivée d'huile, transfert sur le coussinet, usinage à la fraiseuse pneumatique, finition au papier de verre... Et zou. Bon, maintenant, il s'agit de mesurer le jeu entre vilebrequin et coussinet... Au final, c'est ça qui importe, et il y a plusieurs manières de s'y prendre.La RTA recommande un jeu de 0.04mm à 0.10mm sur les paliers 1 et 3 (limite d'usure à 0.18mm), et de 0.03mm à 0.09mm sur le palier 2 (limite d'usure à 0.17mm) - un peu plus serré donc, normal, c'est le palier central, celui qui encaisse le plus d'efforts.

Elle recommande aussi 0.05mm à 0.10mm (limite d'usure à 0.19mm) sur le palier 4 (celui qui est + petit, coté poulie), mais je ne suis pas équipé pour le mesurer ; pas grave, il est moins vital que les 3 autres.

Bon, allez, en avant, on va mesurer ces jeux...

Première méthode : faire la différence entre le diamètre intérieur du coussinet et le diamètre du tourillon du vilebrequin. Cf. mesures dans la feuille de calcul plus haut.

La méthode fonctionne, mais demande d'être très précis, les erreurs de mesure s’additionnant. Et quand on en est à parler centièmes de millimètres, la température même de l'outil peut influer - et vous vous doutez bien que mon garage n'est pas thermorégulé hein...

Deuxième méthode : on prend au micromètre le diamètre minimum sur le palier du vilo ; on bloque le micromètre sur cette valeur, quelle qu'elle soit, on ne va même pas la lire. On va ensuite étalonner à zéro le comparateur d'alésage en utilisant le micromètre bloqué : on peut alors aller directement mesurer le jeu vilo/coussinet au comparo.

C'est ma méthode préférée, la plus précise à mon avis. Troisième méthode : le Plastigage.

Pour ceux qui ne connaissent pas, il s'agit d'une sorte de filament plastique mou, qu'on vient serrer entre le vilo et le coussinet. On serre le bloc au couple, le filament s'écrase, et on mesure alors sa largeur grâce à une petite échelle fournie avec le produit pour connaître le jeu entre les pièces.

C'est une méthode vintage (le produit existe depuis 1948) ; pas la plus précise à mes yeux, et utilisable seulement sur le palier #2 (coussinet en deux parties)... Mais ça demande peu de matériel et c'est facile à mettre en oeuvre. J'ai fait les trois types de mesures et j'ai eu des résultats consistants, dans les tolérances de la RTA.

Validé!

Volant moteur

Coté volant moteur, je conserve celui que j'avais d'origine, qui est au passage allégé et percé 8 pions (finition à l'alésoir) : Le mécanisme d'embrayage est un Kennady Stage 1 ; il a été repéré après équilibrage (marque jaune) pour bien le remettre à la bonne place au montage :Arbre à cames & Poussoirs

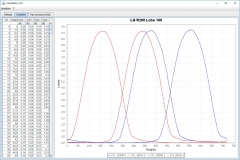

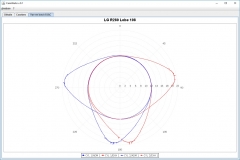

L'arbre à cames est un L&G R280 Lobe 108°. Pour en vérifier les caractéristiques j'avais construit un banc de mesure AAC, je vous laisse suivre le lien pour voir les détails. J'utilise des coussinets double épaulement, pour avoir un guidage de l'AAC à 360°, pas seulement 180° comme d'origine ; il faut par contre vérifier le jeu axial de l'arbre à cames.Au premier montage, j'ai zéro jeu, l'AAC est serré gras... Pas bon.

Avant de retirer de la matière sur le coussinet, je suis la méthode Jake Raby (voir ici / merci Vince pour l'info) : bloc fermé et serré au couple, je tape avec un maillet et un jet en laiton de chaque coté de l'arbre à cames pour asseoir les demi-coussinets du palier #3 (côté poulie). Je mesure alors le jeu axial et...

Déception, le jeu est toujours à zéro. J'ai pourtant suivi la méthode, j'ai tapé fermement, mais ça n'aura pas suffi.. .

Donc on sort le marbre, le 400 à l'huile, et on va reprendre les faces pour obtenir les 0.1mm de jeu nécessaire. Pour faciliter l'opération, je me fabrique un petit outil pour aligner les coussinets : un vieil arbre à cames HS auquel je mets 2 coups de disqueuse pour ne conserver que la partie coté poulie.

Ça permet d'aligner proprement les deux demi-coussinets, et de les retoucher simultanément, de façon bien uniforme. Un coup d'un côté, on retourne les demi-coussinets, un coup de l'autre, en faisant des 8 sur le papier de verre... Merci Laurent pour le conseil, ça marche nickel!

En y allant doucement pour ne pas enlever trop de matière, j'enlève petit à petit ce qu'il faut... Au bout du 3ème montage/démontage, j'ai tout juste 0.1mm de jeu axial, c'est tout bon! Finition au 600 et 1000 à l'huile pour un état de surface nickel. Ensuite, petite modification classique du coussinet #1 (coté VM) : d'origine il vient obstruer en partie la galerie de retour d'huile... Un coup de disque à tronçonner sur Dremel plus tard, et le problème est réglé (finition lime et papier de verre pour les bavures).

Pour finir, les trous sur ces demi-coussinets #1 ne sont pas chanfreinés : un léger coup de fraise à noyer, tenue du bout des doigts, et tout rentre dans l'ordre. Pas que ce soit impératif comme modif, mais bon, tant qu'à faire les choses bien... Et puis le chanfrein, c'est ce qui sépare l'homme de l'animal (je paye ma tournée à celui qui a la ref). Là, après un déglaçage au tampon Jex usé, les coussinets sont prêts.

Bielles

Ce sont des bielles d'origine VW (311B) que j'ai fait microbiller, contrôler et rebaguer par Feller.Je les ai ensuite mises au poids, toutes dans un intervalle d'un dixième de gramme. Pour enlever le gros de la matière j'y vais au disque à palettes sur meuleuse d'angle (ça semble bourrin, mais ça permet de travailler vite et de laisser un état de surface nickel), et j'affine à la lime électrique. Passage en métrologie évidemment pour tout vérifier... Validé.

Boulonnerie

Toute la boulonnerie d'origine (vis, écrous, goujons), nettoyée au WD40, puis microbillée et reprise au taraud/filière (M12x1,5 et M8x1,25).Tout passe ensuite au bronzage à froid (Brunifast), principalement pour l'esthétique (et petite protection contre la corrosion) : dégraissage soigneux (dégraissant frein, acétone), 3 minutes dans le bain de Brunifast (à 20°C min), rinçage soigneux à l'eau, séchage, et enfin un bain d'huile moteur pendant au moins une heure pour tout fixer.

J'avais déjà expliqué la méthode dans mon article sur la remise en route du 181, je détaille pas plus. De leur côté les goujons de culasse sont nettoyés au tour à métaux, en faisant attention de pas y laisser un doigt, c'est limite question sécurité!

Premier nettoyage avec une éponge à récurer et du WD40, puis un coup de toilage au 600, un coup de brosse rotative sur perceuse pour récupérer le fond des filetages... Et enfin passage des filetages à la filière, pour être sur une lecture correcte à la clé dynamométrique lors du serrage au couple des culasses! Je sais bien, ça fait vite des heures de taf juste pour de la quincaillerie... Mais c'est plus propre et c'est un plaisir à monter ensuite!

Fermeture du bloc

ENFIN!Un petit point sur les produits utilisés lors de l'assemblage :

- Loctite 518 : pour les plans de carter - l'odeur est super addictive.

- Loctite 577 : filet étanche.

- Loctite 273 : frein filet bleu normal.

- Silicone RTV : sous les rondelles des 6 goujons M12

- Wynn's Super Charge : utilisé comme huile d'assemblage, c'est très épais, ça colle bien aux coussinets, limite un peu les frictions lors des premiers assemblages, et se mélangera plus tard à l'huile moteur.

- Graisse ZDDP : pour l'arbre à cames et les poussoirs, pour limiter l'usure dans les premières minutes de vie du moteur.

- WD40 : avec un morceau de tampon Jex usé, pour nettoyer les plans de joint carter, et déglacer les coussinets.

- Acétone et Nettoyant freins : pour nettoyer les pièces avant assemblage.

Deux pas en arrière...

Bien entendu, fidèle à mon principe de "c'est jamais simple", en réalité ça ne s'est pas passé aussi simplement.Comme je n'ai pas beaucoup de temps libre entre le boulot et la famille, j'essaye d'optimiser... Et évidemment, quand on va vite, on prend des raccourcis et... on se loupe.

Là, par exemple, j'étais convaincu que mon vilebrequin en course d'origine passait large dans le carter, je l'avais bien fait tourner à la main dans le demi bloc, et ça ne semblait toucher nulle part. J'ai donc zappé le montage à blanc avec serrage au couple, et j'ai fermé "définitivement" le bloc...

Mais bien sûr, une fois fermé, y'a un contrepoids qui touchait!

Bref, une journée et demi perdue à rouvrir le carter, tout sortir, meuler/poncer les arrêtes dans le bloc, nettoyer le joint 518 sur le carter, le frein filet sur la boulonnerie (chaque filet, un à un, avec une pointe courbée), le silicone sous les rondelles, re-nettoyer les demi-carters avec soin pour virer la limaille/poussière de magnésium, etc... Juste pour revenir à la même étape.

Je vous résume ça en 3 photos et on y retourne

Fermeture du bloc, le retour de la revanche

On y retourne pour la seconde fermeture du bloc... Cette fois c'est la bonne, hein?Je pose (à nouveau) les poussoirs, vilo, l'arbre à came, et la pompe à huile. Les poussoirs et l'arbre à cames reçoivent une dose de graisse ZDDP, et le pourtour du carter une fine couche de Loctite 518 (rouge sur les photos).

On n'oublie pas le bouchon derrière l'arbre à cames, et on vérifie qu'on a bien aligné les repères sur le pignon d'arbre à came avec celui sur le pignon vilebrequin... Grosse inspiration, 15 vérifications que j'ai rien oublié, et finalement je ferme le bloc.... à nouveau.

Loctite frein filet sur tous les filetages, une touche de silicone RTV sous les rondelles des 6 gros écrous M12, qui sont serrés au couple dans l'ordre prescrit (par étape, en commençant à 1mkg, et monté à 3.5mkg par étapes de 0.5mkg). Les écrous tout autour du bloc sont serrés en étoile, par étapes aussi, jusqu'à 2.5mkg - (écrous de 15 avec rondelles de culasse grace à la conversion Berg).

Et finalement... Tada!!!

Allez, on se retrouve bientôt (promis) pour le Long Block!